Министерство образования и науки Российской Федерации ФГБОУ ВО «Алтайский государственный технический университет им. И. И. Ползунова»

Б.И. Мандров

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

для выполнения курсовой работы по дисциплине

«Основы технологии машиностроения»

для студентов

направления 15.03.01 МАШИНОСТРОЕНИЕ

(уровень бакалавриата)

Барнаул • 2015

УДК 621.791

Мандров, Б.И. Методические указания для выполнения курсовой работы по дисциплине «Основы технологии машиностроения» для студентов направления 15.03.01 МАШИНОСТРОЕНИЕ (уровень бакалавриата)/

Б.И. Мандров; Алт. гос. тех. ун-т им. И.И. Ползунова. – Барнаул: 2014. – 51

с.

Рассмотрены вопросы выполнения курсовой работы. Определены цель, задачи курсовой работы, приведены правила оформления и содержание пояснительной записки, справочные материалы и рекомендуемые источники информации. Изложены методические рекомендации по выполнению разделов курсовой работы.

Методические указания предназначены для студентов направления15.03.01 МАШИНОСТРОЕНИЕ (уровень бакалавриата) при выполнении курсовой работы по дисциплине «Основы технологии машиностроения».

Рассмотрены и одобрены на заседании кафедры «Малый бизнес в сварочном производстве» протокол № 03 от 24.11.2015 г.

Содержание

- Цель и задачи курсовой работы…………………………………… 5

- Требования к курсовой работе 6

- Последовательность разработки принципиальной схемы 11

приспособления………………………………………………………..

3.1 Основные положения …………………………………………… 11

3. 5 Разработка схемы базирования………………………..……… 23

- Выбор типа и количества установочных элементов 26

приспособления………………………………………………….

- Расчет усилий закрепления заготовок…………………………. 26

- Выбор типов зажимных устройств, предотвращающих

коробления узла при сборке 30

Список использованных источников………………………………. 33

Приложение А………………………………………………………….. 34

Приложение Б………………………………………………………….. 35

Приложение В………………………………………………………….. 36

Введение

Производственная деятельность выпускника направления 15.03.01 МАШИНОСТРОЕНИЕ (уровень бакалавриата) во многом связана с проектированием технологии или оборудования (инструмента, приспособлений, оснастки) для изготовления конструкций. С одной стороны, это требует от него комплексного подхода к решению вопросов проектирования и определенного уровня проектной подготовки. С другой стороны, именно во время выполнения проектных работ в полной мере проявляются не только знания, умения, навыки, приобретенные студентами во время обучения, но и компетенции, как по специальным, так и по смежным дисциплинам.

Впервые вопросы проектирования, связанные с машиностроительным направлением, возникают перед студентом во время выполнения курсовой работы по дисциплине «Основы технологии машиностроения», где ему предлагается разработать схему базирования и принципиальную схему приспособления для сборки конструкции с использованием неразъемных соединений.

Материалы курсовой работы должны излагаться в пояснительной записке (ПЗ) объемом 22 – 35 страниц формата А4. При этом текст ПЗ должен содержать информацию об актуальности темы курсовой работы для современного машиностроительного производства. Кроме того, должна быть показана необходимость использования комплексного подхода к оценке использования приспособлений при сборке конструкций.

В пояснительной записке следует рассмотреть последовательность разработки принципиальной схемы приспособления, учитывая, при этом, служебное назначение собираемой конструкции. В основном разделе текста записки должна быть дана характеристика конструкции изделия, предлагаемого в задании, проведен анализ технологичности конструкции сборочной единицы, как с позиции технологических свойств металла, из которого она изготавливается, так и с позиции конструкции сборочной единицы.

Разрабатываемые схемы базирования и принципиальная схема приспособления должны быть выполнены с использованием ГОСТ 21495-76 и ГОСТ 3.1107-81. Определение усилий закрепления заготовок следует производить с учетом деформаций, возникающих при сборке конструкции.

Все разделы пояснительной записки должны быть оформлены с учетом требований государственных стандартов и стандартов АлтГТУ им. И.И. Ползунова.

Одним из путей повышения качества выпускаемой продукции и эффективности производства является применение приспособлений. Сфера машиностроения охватывает широкую номенклатуру (перечень) выпускаемой продукции, производство которой в большинстве случаев либо мелко, либо среднесерийное, поэтому промышленность выпускает в основном универсальные приспособления, а остальные приспособления приходится проектировать и изготавливать непосредственно на предприятиях.

Проектирование приспособления производится в несколько этапов:

- разрабатывается техническое задание на проектирование приспособления;

- разрабатывается принципиальная схема приспособления;

- выполняется эскизный проект приспособления;

- выполняется технический проект приспособления;

- выполняется рабочий проект приспособления, и разрабатываются чертежи,

- производится утверждение проектной документации приспособления.

В учебном процессе направления 15.03.01 МАШИНОСТРОЕНИЕ (уровень бакалавриата) рассматриваются вопросы проектирования приспособления. Это обусловлено наличием в учебном плане дисциплины «Основы технологии машиностроения», которая включает в себя курсовую работу. В качестве темы работы предлагается «Разработка принципиальной схемы приспособления для сборки конструкции». Техническое задание на разработку принципиальной схемы приспособления выдается руководителем курсовой работы в начале семестра.

Основная цель курсовой работы заключается в закреплении и систематизации знаний, полученных во время лекций и практических занятий, а также приобретения практических навыков проектирования приспособления согласно полученному заданию. При этом ставятся следующие задачи:

- научить студента выполнять литературный и патентный поиск;

- показать, как применять теоретические положения изучаемой дисциплины (необходимые расчеты, связанные с проектированием приспособления) в проектной практике;

- сформировать у студента навыки проведения анализа технологичности конструкции сборочной единицы;

- выработать у студента навыки комплексного решения вопросов машиностроительного производства.

Курсовая работа представляет собой самостоятельную работу студента, оформленную в виде пояснительной записки, выполненной в соответствии с требованиями СТ0 12 400-2015 Образовательный стандарт высшего профессионального образования АлтГТУ. Курсовой проект (курсовая работа) и СТО 12 570 – 2013 Образовательный стандарт высшего профессионального образования АлтГТУ. Общие требования к текстовым, графическим и программным документам.

При выполнении курсовой работы необходимо использовать термины и определения принятые в машиностроительном производстве и указанные в нормативной документации (НД):

- ГОСТ 19521 – 74 Сварка металлов. Классификация;

- ГОСТ 2601 – 84 Сварка металлов. Термины и определения основных понятий;

- ГОСТ 14.004 – 83 Технологическая подготовка производства. Термины и определения основных понятий;

- ГОСТ 14.205 – 83 Технологичность конструкции изделия. Термины и определения основных понятий.

Пояснительная записка является текстовым документом, поэтому изложение материала должно быть строгим, последовательным и логичным, недопускающим неоднозначного толкования текста. Изложение материала следует вести от первого лица множественного числа (... принимаем, ... выбираем, ... определяем ... и т. д.).

Текст пояснительной записки курсовой работы оформляется с помощью компьютера на листах формата А4. Оформление текста должно выполняться в соответствии с ГОСТ 2.105-79 и СТ0 12570-2013.

Пояснительная записка включает в себя следующие разделы: а) титульный лист;

б) задание на курсовую работу; в) содержание;

г) введение;

д) расчетную часть; е) заключение;

е) список использованных источников; ж) приложения.

Титульный лист выполнятся в соответствие с СТО 12 400-2009 Образовательный стандарт высшего профессионального образования АлтГТУ. Курсовой проект (курсовая работа). Пример выполнения титульного листа приведен в приложении А.

Задание содержит исходную информацию (данные) для курсовой работы. Оно записывается на отдельной странице в том виде, в каком было выдано руководителем работы. Задание размещается в пояснительной записке курсовой работы в приложении А.

Исходную информацию принято делить по ГОСТ 14.004-88 на базовую, руководящую и справочную.

Базовая информация включает данные по программе выпуска изделия и конструкторскую документацию (чертеж изделия и технические требования).

В руководящую информацию входят данные из стандартов, правил устройства и безопасной эксплуатации объектов и нормативно технической документации.

Справочная информация включает данные по материалам, режимам обработки, методам расчета и конструирования приспособления.

Студентам предлагаются следующая базовая и руководящая информация, оформленная в виде задания на проект:

- эскиз собираемого изделия, на котором указана марка стали и технические требования к конструкции сборочной единицы;

- тип производства (массовый);

- способ соединения деталей сборочной единицы с указанием ГОСТ для стандартного соединения или геометрических параметров для нестандартного соединения.

Остальную руководящую и справочную информацию (ГОСТ, НД и т. п.) студенты находят самостоятельно в библиотеке или сети Интернета.

В содержании указывается порядок следования разделов и их расположение на страницах текста.

Во введении должна быть рассмотрены проблемы, связанные с производством сборочных единиц и обсуждены вопросы необходимости повышения его эффективности. Кроме того, следует показать возможность использования для этой цели сборочных приспособлений тем самым подчеркнуть актуальность темы курсовой работы. В этом же разделе формулируется цель работы, и кратко раскрываются вопросы, которые будут решены в курсовой работе при проектировании принципиальной схемы приспособления. При изложении этого раздела следует избегать как масштабных, так и узкоспециальных формулировок.

Пример

«Вагоностроение является одной из ведущих отраслей промышленности современной России. В настоящее время цельнометаллические крытые вагоны, полувагоны, платформы изготавливаются с помощью сварки. Вагон относится к опасным техническим устройствам проектирование и изготовление, которых регламентируется Ростехнадзором. Это требует, чтобы изготовитель вагонов обеспечивал качество соединения деталей, в том числе и при сборке, в соответствие вагоностроительной НД. В тоже время, при изготовлении вагоностроительных конструкций большое значение имеет эффективность производства и в частности трудоемкость сборки.

Одним из путей повышения качества вагоностроительных конструкций и эффективности производства является применение сборочных приспособлений в связи с этим тема курсовой работы, направленная на проектирование сборочного приспособления представляется актуальной …

…. В курсовой работе будут рассмотрены следующие вопросы:

- дана характеристика собираемого узла (название узла),

- разработана схема базирования собираемого узла (название узла),

- разработана принципиальная схема приспособления для сборки узла».

Расчетная часть должна содержать следующие разделы: 1 Характеристика изделия.

- Назначение сварного узла и описание его конструкции.

- Анализ технологичности конструкции сварного узла.

- Анализ технологических свойств стали, из которой изготавливаются детали сборочной единицы.

- Анализ технологичности конструкции сборочной единицы.

- Разработка схемы сборки узла, указанного в задании на курсовую работу.

- Разработка схемы базирования сборочной единицы.

- Обоснование выбора типовых схем базирования для деталей сборочной единицы.

- Обоснование выбора баз для деталей.

- Разработка и оформление схемы базирования деталей и сборочной единицы в соответствии с ГОСТ 21495-76.

- Разработка принципиальной схемы приспособления.

- Выбор типа, количества и мест расположения установочных элементов.

- Расчет усилий закрепления заготовок

- Выбор типов зажимных устройств, предотвращающих коробление узла при сборке;

- Разработка и оформление принципиальной схемы приспособления для сборки сварного узла в соответствии с ГОСТ 3. 1107-81.

В заключении указывается, какие вопросы рассматривались в курсовой работе, и была ли достигнута ее основная цель.

В списке использованных источников приводятся сведения о литературных источниках в порядке появления ссылок на них. Оформление списка литературы должно производиться в соответствии с ГОСТ 2. 105-79, ГОСТ 2. 106-68, СТП 12400 2015.

В приложениях (А, Б, В и др.) приводятся:

в приложении А – задание на курсовую работу,

в приложении Б – эскиз сборочной единицы, указанной в задании. Пояснительная записка курсовой работы оформляется в соответст-

вии с требованиями, изложенными в приложении Г методических указаний.

Разработка принципиальной схемы приспособления неразрывно связано с технологическим процессом. Именно при разработке технологии определяется перечень узлов, сборка и сварка которых будет производиться с использованием приспособлений.

Из перечня этапов проектирования приспособления (см.раздел 1) студент в курсовой работе выполняет только этап разработки принципиальной схемы приспособления. Остальные этапы будут разрабатываться во время курсового проектирования на четвертом курсе и/или выполнения выпускной квалификационной работы.

Разработка принципиальной схемы приспособления начинается с описания назначения, конструкции и анализа технологичности конструкции сварного узла. Чем более полно будет проработан этот этап, тем более грамотно будут рассмотрены вопросы проектирования приспособления. Особое внимание следует уделить анализу взаимного расположения деталей друг относительно друга и выбору базовой детали при сборке. Описывается процесс сборки и разрабатывается графическая схема сборки. Выбирается режим наложения прихваток при сборке сварного узла.

После проведения анализа технологичности конструкции изделия, указанного в задании необходимо решить вопрос о том, как обеспечить взаимное расположение деталей собираемой конструкции в соответствие с чертежом. Это может быть сделано с помощью схемы базирования, разрабатываемой на втором этапе курсовой работы. Завершающей стадией выполнения курсовой работы является разработка принципиальной схемы приспособления. Следует отметить, что выбираемый масштаб изображения вышеуказанной схемы должен быть из числа масштабов, рекомендованных ГОСТ 2.302-68.

Для взаимной фиксации деталей при сборке конструкций необходимо оказывать силовое воздействие на детали, прижимая их к установочным элементам приспособления. При механической сборке конструкций усилия создаются с помощью резьбовых соединений, заклепок, закатки края заготовки и т.п.

При изготовлении сборочных единиц с неразъемными соединениями прижатие заготовок к установочным элементам приспособления осуществляется с помощью винтовых, электромагнитных, эксцентриковых, пневматических и т.п. устройств. Взаимная же фиксация деталей производится во многих случаях с помощью коротких (20-50) мм сварных швов. Такие швы накладывают на собираемые кромки через (500800) мм и называют прихватками.

В курсовой работе рассматривается сборка с использованием прихваток. Прихватки выполняют при помощи ручной дуговой сварки или дуговой сварки в углекислом газе. При наложении прихваток дуга не оказывает силового воздействия на свариваемое изделие, однако в металле шва и основном металле в зоне термического влияния возникают реактивные усадочные силы, которые могут достигать нескольких сотен килоньютонов. Это приводит к деформациям собираемой конструкции и должно быть учтено при разработке приспособления. Существует и другие специфические особенности, которые должны быть учтены при проектировании сборочных приспособлений:

а) загрузка деталей в приспособление осуществляется в большинстве случаев их подачей сверху;

б) установка (базирование и закрепление) деталей собираемого узла в сборочном приспособление производится последовательно, в соответствии с разработанной схемой сборки;

в) устанавливаемые детали (кроме базовой детали) взаимодействуют

с элементами приспособлений только частью поверхностей, остальными поверхностями они взаимодействуют с ранее установленными деталями;

г) перед наложением прихваток взаимная фиксация деталей во время сборки осуществляется прижимами;

д) приспособление должно уменьшать деформирование собираемого узла: раскрытие стыков (увеличение зазоров между деталями), коробление деталей, смещение и угловой поворот деталей в процессе сборки и наложения прихваток;

е) при необходимости приспособление должно позволять повернуть узел в удобное для сварки положение;

ж) элементы приспособления не должны затруднять доступ к зоне сварки;

и) приспособление должно обеспечивать легкий съем собранного узла.

- Назначение сварного узла и описание его конструкции

Перед тем как приступить к разработке принципиальной схемы приспособления, необходимо провести анализ конструкции собираемого узла, указав при этом, к какому типу конструкций он относится, каково его назначение и дать описание его конструкции. Узлы, приводимые в заданиях, могут быть отнесены к следующим типам:

- стойкам (колонны металлических каркасов зданий, вагонные стойки);

- балкам (хребтовая балка вагона, балки поперечной жесткости (шквор-

невая, концевая, промежуточная), обвязка стены вагона);

- плоскостным конструкциям (стены вагонов, контейнеров);

- оболочковым конструкциям (обечайки, резервуары, трубы большого диаметра);

- объемно-корпусным конструкциям (рамы, станины, ползуны),

- сварным деталям машин (кронштейны, тяги, запоры, шкивы, рычаги). После определения типа конструкции собираемого узла необходимо

указать, для чего он предназначен, т.е. какую функцию (служебное назначение) выполняет. Эту информацию студент собирает самостоятельно и приводит в пояснительной записке. Под служебным назначением принято понимать четко сформулированную технологическую задачу, для решения которой сборочная единица предназначена. Служебное назначение представляет собой информацию (текст), в которой содержатся сведения, конкретизирующие общую задачу и уточняющие условия, при которых задача может быть решена (количественные показатели, ограничивающие варианты выбора решений). Также следует показать в состав, какой более крупной конструкции собираемый узел входит.

Перед описанием конструкции узла необходимо дать названия деталям, входящим в него в соответствии с теми номерами, которые указаны на эскизе задания. При этом следует избегать названий деталей, совпадающих с названиями проката, из которого они изготавливаются, например, не следует называть швеллером элемент стойки, изготовленный из фасонного проката швеллера стального горячекатаного. Лучше назвать эту деталь боковина стойки. Заготовкам из листового проката можно давать такие названия как, пластина, платик, основание, ребро, полотно и т.п. Название деталей (узлов) должно начинаться с имени существительного, например, пояс наддверный, стойка правая и т.п. Выбранные названия и номера деталей, приведенные на чертеже и в пояснительной записке курсовой работы должны быть одинаковыми. При описании конструкции собираемого узла следует ссылаться на выданное задание.

После описания конструкции узла, необходимо указать из каких видов проката (полуфабрикатов) изготавливаются его детали. При этом следует привести номера стандартов или технических условий на виды используемого проката см. перечень стандартов и нормативной документации на основные виды полуфабрикатов.

Пример

Балка хребтовая вагона (далее балка хребтовая), показанная на эскизе задания, работает на поперечный изгиб, поэтому относится к балочным конструкциям, входит в состав рамы вагона и является элементом, обеспечивающим ее продольную жесткость. Балка хребтовая конструктивно состоит из следующих деталей: стержня левого и правого позиции на эскизе 1 и 2 соответственно. Детали балки хребтовой изготавливаются из профиля зетового для хребтовой балки по ГОСТ 5267.3-90.

После описания конструкции сварного узла следует привести технические условия (ТУ) его изготовления. В ТУ должно быть указано:

- материал (материалы) использованный для изготовления сварной конструкции и стандарты по которым поставляется;

- вид (виды) используемого проката и стандарты на них;

- класс прочности стали;

- климатическое исполнение узла с указанием наиболее низкой температуры эксплуатации;

- для стандартных швов приводятся стандарты, по которым они выполняются, для не стандартных швов указывается способ сварки, используемый для их выполнения;

- методы контроля качества сварных соединений и объем контроля;

- требования к обеспечению точности формы заготовок и их взаимного расположения, если они указаны в задании;

- допуск на свободные размеры деталей сварной конструкции;

Для каждой детали в порядке номеров, указанных на эскизе задания, приводятся:

- на химический состав стали в виде таблицы и стандарт на него,

- показатели механических свойств всех видов проката, из которых изготавливаются детали узла с указанием стандартов;

Сведения из государственных стандартов следует приводить в том виде, в котором они там указаны в стандартах. Если все детали узла изготавливаются из одной марки стали, то данные о ее химическом составе следует приводить один раз, например, «…все детали хребтовой балки вагона, изготавливаются из низкоуглеродистой низколегированной стали 09Г2Д. Химический состав указанной марки стали должен соответствовать ГОСТ 19281-2014, и приведен в таблице 1».

Сведения о технических условиях стандартов, на используемые виды проката (механические свойства или специальные свойства), также должны быть представлены в табличном виде. При этом следует выбирать и категорию поставки проката по наиболее низкой температуре эксплуатации. В последнюю очередь в этом разделе приводится информация о геометрических параметрах проката, используемого в сварном узле. Информацию следует оформлять в виде таблиц.

- Анализ технологичности конструкции изделия

Во вступительной части этого раздела необходимо дать определение термина «технологичность конструкции изделия» в соответствии с ГОСТ 14.205 – 83 и показать, что этот анализ производится для оценки, технологических проблем, которые могут возникнуть при проектировании приспособления для сборки конструкции под сварку. Этот анализ необходим для предварительной оценки возможности появления дополнительных затрат при изготовлении сварной конструкции и с чем эти затраты будут связаны с материалом деталей узла или с конструкцией узла или с обоими факторами.

При оценке технологичности конструкции сварной сборочной единицы анализ производится в два этапа (следует отметить в тексте пояснительной записки). Вначале оцениваются технологические свойства материала, из которого изготавливается конструкция, а затем оценивается технологичность конструкции самого изделия.

Анализ технологических свойств материала узла проводят на основе данных справочной литературы. Его следует начинать с рассмотрения того, к какому типу сталей относится, указанная в задании марка стали, какова ее область применения, механические и другие свойства, тип ее структуры. Например, низкоуглеродистая конструкционная сталь обыкновенного качества, применяется для сварных конструкций, работающих с малой удельной нагрузкой при нормальных условиях. Здесь же следует рассмотреть, какие бывают технологические свойства, и какое они имеют значение при изготовлении металлических конструкций. Кроме того, необходимо показать, как оцениваются технологические свойства основного металла сварных конструкций. После этого на основе данных таблицы химического состава основного металла, приведенной в разделе 1.1 пояснительной записки, выбирается конкретный критерий для оценки его свариваемости. Например, для низколегированных сталей наиболее значимой технологической проблемой при сварке является возможное образование холодных трещин.

Оценка склонности к образованию холодных трещин низкоуглеродистых и низколегированных сталей может быть выполнена c помощью углеродного эквивалента Сэ (одиночный показатель). В углеродном эквиваленте производится сопоставление влияния химического элемента на склонность к образованию холодных трещин с аналогичным влиянием углерода. Вычисленное значение Сэ сравнивают со значением, указанным в стандартах. Если расчетное значение углеродного эквивалента превышает указанное в стандартах, то предварительный подогрев требуется. Однако, следует рассмотреть целесообразность данного технологического приема и обосновать возможность сварки без подогрева.

Углеродный эквивалент для низкоуглеродистых сталей Сэ определяют по формуле 1, приводимой в ГОСТ 535-2005.

ляют по формуле 2, приводимой в ГОСТ 19281 – 2014.

Пороговое значение углеродного эквивалента для этого класса сталей зависит от значения предела текучести, поэтому, вначале в разделе

3.3.1 следует выбрать класс прочности, если он не задан. Углеродный эквивалент для других сталей следует брать по форму-

лам из справочной литературы [15].

Для других материалов значимой технологической проблемой при сварке могут быть горячие трещины, снижение коррозионной стойкости и т.п. Для специальных сталей используется комплексный показатель, оценивающий, и склонность к горячим трещинам, и коррозионную стойкость и т.п. После проведенного анализа технологических свойств основного металла закончить подраздел следует выводом о свариваемости основного металла и необходимости выполнения мероприятий, направленных на обеспечение требуемого качества сварной конструкции, например необхо-

димость предварительного подогрева или высокого отпуска после сварки.

Анализ технологичности конструкции сварного узла проводится по следующей схеме:

- оценивается сложность сварного узла, а также возможность его разбивки на подузлы;

- оцениваются, конструктивные особенности деталей, из которых состоит сварной узел;

- производится оценка типов сварных соединений, входящих в сборочную единицу. Она производится через сопоставление швов, указанных на чертеже с положениями нормативной документации. Сварные соединения делят на стандартные стыковые, угловые, нахлесточные, тавровые и нестандартные (изготавливаемые по чертежу); односторонние – двухсторонние;

- сварные швы рассматриваются в следующей последовательности: тип сварного шва→протяженность сварного шва → конфигурация сварного шва → пространственное положение сварного шва (необходимость кантовки узла)→ количество проходов;

При анализе технологичности конструкции сварного узла, следует установить сложность работ при его сборке. Для этого следует использовать рекомендации «Общемашиностроительных укрупненных нормативов времени» (ОУНВ), которые позволяют оценить сложность через количество деталей, входящих в узел.

При количестве деталей в узле до 15 штук работы считаются простыми, до 50 штук – средней сложности, свыше 50 штук сложными. Кроме того, необходимо оценить возможность разбивки сварного узла на подузлы, поскольку она позволят снизить сложность сборочного приспособления, а также выполнять параллельную сборку подузлов и окончательную укрупнительную сборку узла на отдельных рабочих местах.

Следует оценить доступность зоны сварки потому, что чем сложнее конструкция, тем труднее сборка и менее доступны сварные швы. Это повышает трудоемкость сборки и сварки конструкции. Например, при сборке рамы вагона ее разбивают на самостоятельные узлы: балки продольной и поперечной жесткости, которые изготавливаются на специализированных сборочно-сварочных стендах и далее производится укрупнительная сборка на сборочном стенде рамы.

При необходимости, в анализ технологичности конструкции изделия

следует включать рассмотрение конструктивных особенностей деталей: изменение поперечного сечения, наличие отверстий, размеров с указанной точностью исполнения и т.п., из каких полуфабрикатов они изготавливаются, какова форма сопрягаемых поверхностей и их протяженность. При рассмотрении конструктивных особенностей деталей необходимо сделать выбор базовой детали, с которой будет начинаться процесс сборки узла. При решении этого вопроса следует иметь в виду, что базовая деталь должна иметь наибольшие размеры, обладать достаточной прочностью и жесткостью, обеспечивать свободную установку других деталей и съем готового узла. После этого, следует наметить последовательность выполнения сборки и описать ее.

Следующим этапом анализа технологичности конструкции сварного узла является анализ типов сварных соединений и швов. При этом внимание студента должно быть сосредоточено на выявлении стандартных и не стандартных соединений и швов. Для стандартных соединений и швов необходимо привести эскиз каждого типа с указанием нормируемых параметров и отклонений в соответствии со стандартом (для однотипных соединений и швов один раз). Информация оформляется в виде таблицы. Для нестандартных швов необходимо указать на эскизе размеры конструктивных элементов сварного шва.

Следует обратить внимание на поперечное сечение сварных швов, разделку кромок, возможное число проходов, обеспечение провара корня шва. Каждый способ сварки имеет свои технологические возможности провара свариваемых кромок, что должно быть отражено в анализе технологичности конструкции сварного узла. Так, например, при сварке на вертикальной плоскости таврового соединения под слоем флюса наклонным электродом невозможно обеспечить наложение углового шва катетом более 8 мм без дефектов, поэтому при большем размере катета сварку следует вести в положении в «лодочку» или по специальной технологии.

Положение сварных соединений в пространстве оказывает значительное влияние на режимы сварки, применяемое оборудование и производительность технологического процесса, и его усложнение. Это обусловлено особенностями формирования сварочной ванны в пространственных положениях отличных от нижнего. Для достижения хорошего формирования требуется либо поворот изделия в удобное для сварки положение за счет использования дополнительного механического оборудования (кантователей, манипуляторов и т.п.), либо уменьшение сварочного тока на величину от 10 % до 20 %. И тот и другой варианты усложняют технологию сварки и снижают технологичность сварной конструкции.

Конфигурация и протяженность сварных швов оказывают сильное влияние в возможность механизации и автоматизации сварочных процессов, например, прямолинейные или кольцевые швы позволяют применять автоматическую сварку, что повышает технологичность сварной конструкции. Следует иметь в виду, что для коротких и прерывистых швов применение автоматической сварки менее эффективно, чем для сплошных и длинных швов.

Технологичность конструкции сварного узла может быть обусловлена и другими факторами, которые также должны быть проанализированы.

Процесс сборки сварной конструкции сопровождается установкой деталей либо на сборочную плиту, либо в приспособление, поэтому при анализе технологичности необходимо рассмотреть возможность свободной установки деталей и съема готовой продукции. Это особенно важно в тех случаях, когда детали имеют большую массу и габаритные размеры, поскольку для подачи необходимо использовать подъемно-транспортное оборудование.

Раздел должен быть завершен выводом о технологичности конструкции изделия:

- конструкция сварного узла технологична;

- конструкция сварного узла технологична при выполнении определенных условий (кантовки, предварительного выгиба, термообработки и т.п.).

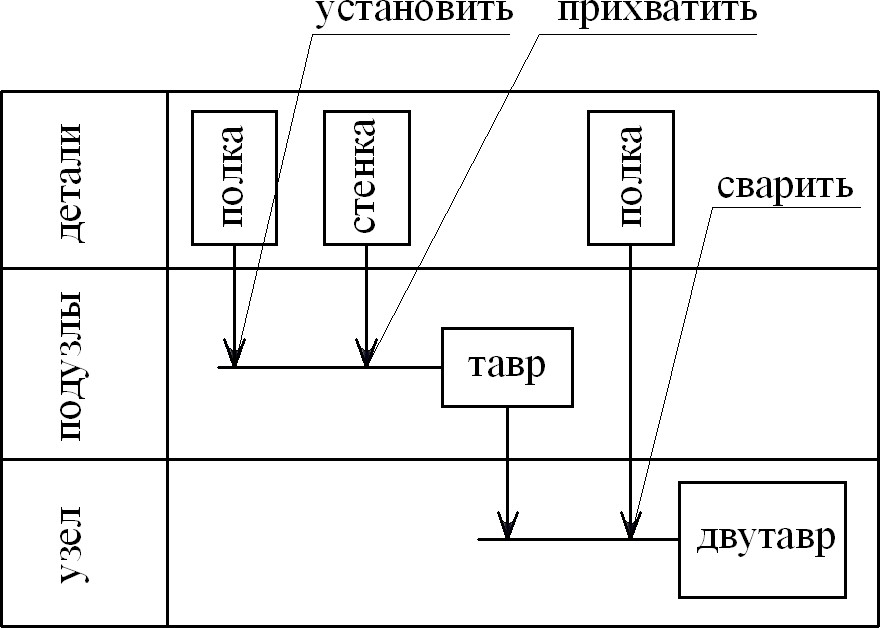

3.4 Разработка схемы сборки узла

Разработка схемы сборки узла необходима для предварительного выбора комплекта сборочно-сварочного оборудования изготовления сварной конструкции, указанной в задании, что позволит уменьшить количество вариантов приспособлений. При дальнейшей работе над проектом комплект оборудования должен уточняться.

Для разработки схемы сборки необходимо составить перечень деталей, входящих в узел и перечень переходов (действий), которые необходимо выполнить, чтобы его собрать. Выбирается базовая деталь, с которой начинается сборка сварного узла. В качестве базовой детали устанавливаемой первой в приспособление следует выбирать деталь, имеющую наибольшие размеры и жесткость (толщину).

На схеме сборки нужно указать, какие переходы необходимо для нее выполнить (базирование, установку, прихватку и т.п.). Далее аналогичным образом последовательно рассматриваются остальные детали, входящие в сборочную единицу. Если необходимо наложение прихваток, то это должно быть указано. Детали могут быть указаны под номерами с эскиза или под названием, выбранным студентом, выполняющим курсовую работу.

Схема сборки узла оформляется графически. При этом на листе формата А4 с левой стороны вычерчиваются зоны (в виде прямоугольников), отводимые под детали, комплекты, подузлы, узлы. Детали графически изображают в виде прямоугольников, комплекты в виде кругов, подузлы в виде квадратов, узлы в виде квадратов больших размеров. Внутри фигур проставляют номера или наименование объекта.

Рисунок 1 – Примеры изображения объектов на схеме сборки

Кроме того, на схеме сборки необходимо указать какой вид действия в этот момент производится, например «базирование», «установка (базирование и закрепление)», «прихватка», «подгонка», «закрепление» и т.п.Надпись выполняется на выносной полке, изображаемой на схеме. Пример схемы сборки сварного узла приведен в приложении Б.

При разработке схемы сборки под сварку необходимо учитывать, что собранный на прихватках узел разборке не подлежит.

3. 5Разработка схемы базирования

При сборке конструкций необходимо создать условия для обеспечения взаимного расположения деталей в соответствии с чертежом (эскизом) сборочной единицы. На чертеже сборочной единицы указаны размеры взаимного расположения деталей, входящих в узел, отклонения от номинального значения размера, а также допуски на форму и расположение отдельных поверхностей деталей. Допуски на форму и расположение поверхностей должны быть указаны в эскизах в соответствии с ГОСТ 2.308 79. Наличие таких указаний показывает, что такие размеры имеют большое значение при сборке узла, а отклонения не должны превышать указанные значения.

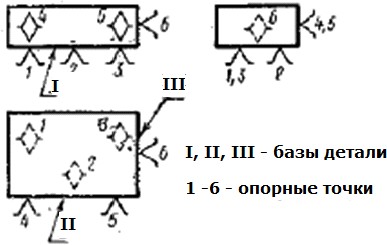

Для оценки возможности обеспечения взаимного расположения деталей в узле в соответствии с чертежом разрабатывается схема базирования, которая представляет собой схематичное изображение узла (детали) выполненное в масштабе в двух-трех проекциях с указанием мест расположения опорных точек. Опорные точки следует изображать, как показано на рисунке 2 в соответствии с ГОСТ 21495-76.

При разработке схемы базирования необходимо провести анализ конструктивных особенностей свариваемого изделия и деталей. Следует обратить внимание на контактные поверхности деталей и сборочных единиц (форму и размеры) и наметить, какие из них могут быть приняты за установочную, направляющую, опорную базы и какой типовой комплект баз может быть использован для полного определения положения каждой детали узла при сборке.

Рисунок 2 – Условное изображение опорных точек на схеме базирования

Выбору баз следует уделить особое внимание. Это обусловлено тем, что базы каждой отдельной детали должны назначаться для такого ее положения, в котором она будет при сборке узла. При решении вопросов о базах в первую очередь следует определить, форму какого тела имеет деталь призмы или цилиндра.

Далее необходимо решить при сборке узла какой вид базирования необходим для каждой детали. Неполное базирование может быть использовано для цилиндрических тел, допускающих поворот детали вокруг продольной оси, если такой поворот не ухудшает работу конструкции, например, приварка фланца к оболочке.

После проведения анализа конструктивных особенностей деталей необходимо выбрать базовую деталь, которая должна устанавливаться при сборке первой и будет иметь наибольшее число опорных точек с приспособлением (как правило, шесть точек). Базовая деталь должна иметь наибольшие размеры и обладать достаточной прочность и жесткостью. Для ее целесообразно использовать первый типовой комплект баз, в состав которого входят установочная, направляющая и опорная базы. После этого выбирают, какие поверхности базовой детали будут выполнять функции вышеназванных баз.

Выбрав базы для первой устанавливаемой детали, переходят к другим деталям в порядке очередности их установки согласно принятой технологии (последовательность сборки студент устанавливает сам). На эскизе узла, вычерченном в масштабе в двух или трех проекциях, указывают опорные точки на установочной, направляющей и опорной поверхностях в соответствии. Нужно обратить внимание на то, чтобы три опорные точки на установочной плоскости образовывали опорный треугольник, в центре которого должен располагаться центр тяжести базируемой детали.

Если при сборке деталь не может, базирована на установочную плоскость, то следует рассмотреть возможность наложения дополнительных связей, в виде временных креплений. Это должно быть отражено на схеме базирования путем расположения опорных точек на осевых линиях детали или на пересечении осей согласно ГОСТ 21495-76.

Рисунок 3 – Схема базирования призматической детали.

Опорные точки 1, 2, 3 образуют между собой опорный треугольник

- Выбор типа и количества установочных элементов приспособления

Установочные элементы образуют базовые поверхности приспособлений и обеспечивают ориентацию устанавливаемых деталей в соответствии с чертежом. К установочным элементам приспособлений относятся: опоры, упоры, пальцы, призмы, постели, ложементы, установочные конусы. Большинство из них выпускаются серийно по стандартам (исключение составляют постели и ложементы).

Для свободной установки заготовок и съема изделия неподвижные элементы приспособления следует располагать не по всему периметру, а по двум смежным сторонам; по остальным располагают откидные, отводные или съемные элементы.

Сварные конструкции небольших размеров устанавливают на опорные штыри с головками различной конфигурации, выпускаемые по ГОСТ 13440-68*. 1344168*. Для крупногабаритных конструкций с обработанными базовыми поверхностями применяют опорные пластины ГОСТ 4749-68*.

В тех случаях, когда установочные плоскости деталей на чертеже сварной конструкции не совпадают, следует выбирать подвижные опоры. Это позволит в период установки заготовок на базовую деталь отвести опоры в исходное положение и обеспечить свободный доступ к рабочей зоне.

При недостаточной жесткости деталей (тонкие листы, изгибающиеся под действие силы тяжести) следует дополнительно основным использовать плавающие или самоустанавливающиеся опоры.

Примеры стандартных установочных элементов сборочных приспособлений приведены в приложении Г.

Для того чтобы решить вопрос о закреплении заготовки при сборке, необходимо определить какие виды деформаций, могут возникнуть при наложении прихваток и вычислить их значение. Сведения о видах деформаций, возникающих при сварке можно найти в справочной литературе [10,14]. Основным видом деформаций при наложении прихваток является угловая деформация типа «домик», показанная на рисунке 4. Этот тип деформации возникает как в листовых конструкциях, так поясах и в балочных конструкций. Величина угловой деформации αпри наложении прихваток обычно составляет от 0,9 до 1,1º. Студент может выбрать значение угловой деформации из вышеуказанного диапазона.

3.7.1 Определение усилий закрепления листовых конструкций При сварке листовых конструкций наиболее распространенными ви-

дами деформаций принято считать угловые деформации типа "домик" (рисунок 4). Величина прогиба, используемая в расчетах, может быть определена за ранее либо расчетным путем, либо экспериментально на опытных образцах, либо указана в задании. Рассмотрим методику определения усилий закрепления деталей для борьбы с угловыми деформациями подробнее.

Рисунок 4 Угловая деформация типа «домик»

При деформациях типа "домик" листы стремятся оторваться от плоскости приспособления см. рисунок 6, поворачиваясь относительно сварного шва. Для их удержания по обе стороны от шва прикладывают усилия, что приводит к возникновению в шве и зоне термического влияния напряжений. Их величина может превысить предел текучести и вызвать образование трещин, поэтому зажимное усилие ограничивают. Поскольку удержание осуществляется относительно сварного шва, лист изгибается под действием момента, определяемого по формуле 3.

M = p·l, (3)

- Выбор типов зажимных устройств, предотвращающих Коробления узла при сборке

По величине требуемого усилия зажима заготовок назначают тип зажимных устройств, помня при этом, что в, одном приспособлении не рекомендуется использовать более трех типов устройств. При выборе типа зажимного устройства следует учитывать, что мускульная сила человека, приводящего в движение исполнительные органы машины, составляет не более 200Н, а коэффициент усиления рычажных и винтовых устройств составляет от 10 до 12. Большие значения закрепляющих усилий должны реализовываться механизированными устройствами – пневматическими, электромеханическими, электромагнитными и т.п.

Обозначение типов зажимных устройств и установочных элементов на схемах должно, производится в соответствие с ГОСТ 3.1107 – 81 Опоры, зажимы и установочные устройства. Графические обозначения. Примеры обозначения приведены в таблице 3.

После подбора типа зажимного устройства проверяют величину напряжения в шве и зоне термического влияния. Если напряжения от выбранного зажимного усилия создают условия для возникновения трещин или закрепленная заготовка может отойти от установочной плоскости приспособления или базового листа, производят коррекцию закрепляющего усилия, либо уменьшая его, либо увеличивая. Скорректировав при необходимости параметры зажимного устройства, на схеме рядом с его изображением указывают окончательную величину усилия и тип устройства. Выбрав тип устройства, определяют количество прижимов каждого типа и производят их размещение на чертеже сварного узла, выполненного в трех проекциях.

Размещение зажимных устройств на принципиальной схеме должно быть таким, чтобы закрепляющее усилие было направлено к центру установочного элемента

Таблица 3 Условное обозначение элементов приспособлений на схемах по ГОСТ 3.1107 – 81

Наименование изображаемого элемента |

Обозначение элемента на видах |

||

Спереди, сзади |

Сверху |

Снизу |

|

|

|

|

|

Примечание. Для обозначения устройств зажима приняты следующие обозначения: пневматическое Р; гидравлическое Н; электрическое Е; магнитное М; электромагнитное ЕМ; прочие без обозначения.

Примеры схем зажимных устройств сборочных приспособлений приведены в приложении Д.

Принципиальная схема приспособления представляет собой эскиз (чертеж), вычерченный не менее чем в двух проекциях (зависит от сложности изделия) изделия с условным изображением типов и мест расположения установочных элементов и зажимных устройств.

Рядом с зажимным устройством указывают его тип и величину. Тип установочного элемента обозначается графическими символами в соответствие таблице 1.

Типичными ошибками при разработке принципиальной схемы приспособления являются:

- отсутствие опорного треугольника на установочной базе,

- отсутствие силового замыкания при установке деталей на направляющую базу,

- несовпадение осевых линий установочных элементов и линий действия закрепляющих усилий,

- неправильный выбор типов установочных элементов и зажимных устройств.

Пример принципиальной схемы приспособления для сборки и прихватки кронштейна показан на рисунке 8.

Рисунок 8 – Принципиальная схема приспособления для сборки

кронштейна

Список использованных источников

- ГОСТ 2.105 – 79 ЕСКД. Общие требования к текстовым документам

- ГОСТ 2. 106-68* ЕСКД. Текстовые документы

- ГОСТ 2.302 – 68* ЕСКД. Масштабы

- ГОСТ 3.1107 – 81 Опоры, зажимы и установочные устройства. Графические обозначения

- ГОСТ 3.1109 – 82 ЕСТД. Термины и определения основных понятий

- ГОСТ 21495-76 Базирование и базы в машиностроении

- ГОСТ 14.004–83 Технологическая подготовка производства. Термины и определения основных понятий

- ГОСТ 19521 – 74 Сварка металлов. Классификация

- ГОСТ 2601 – 84 Сварка металлов. Термины и определения основных понятий

- ГОСТ 14.205 – 83 Технологичность конструкции изделия. Термины и определения основных понятий

- СТП 12400 – 2015 Образовательный стандарт высшего профессионального образования АлтГТУ. Курсовой проект (курсовая работа).

- Николаев, Г.А. Сварные конструкции. Расчет и проектирование. Г.А. Николаев, В.А. Винокуров.М.:Высш.шк.,1990.-446с.

- Севбо П.И. Конструирование и расчет механического сварочного оборудования.Киев: Наукова думка, 1978.-400с.

- Анурьев, В.И. Справочник конструктора-машиностроителя: В 3 т. Т.1М.: Машиностроение, 2007.-920с.

- Мандров, Б.И. Механическое оборудование сварочного производства: учебное пособие для студ. спец. 150202 всех форм обучения/Алт. гос. техн. университет им И.И. Ползунова. Барнаул: Изд-во АлтГТУ, 2000.-145с.

- Сварка. Резка. Контроль: справочник в 2-х т. / под ред. Н.П. Алешина, Г.Г. Чернышева. – М.: Машиностроение, 2004.Т. 1.624 с.

- Петров, В.П. Свариваемость сталей: учебное пособие / Алт. гос. техн. университет им И.И. Ползунова. Барнаул: Изд-во АлтГТУ, 1998.-66с.

- ГОСТ 2.308 – Указания на чертежах допусков формы и расположения поверхностей

- Технология и оборудование сварки плавлением и термической резки: учеб. для вузов/ под ред. А.И. Акулова.М.: Машиностроение, 2003.560 с.

Форма и пример заполнения титульного листа

Министерство образования и науки Российской Федерации федеральное государственное образовательное учреждение высшего образования

«Алтайский государственный технический университет им. И. И. Ползунова»

Кафедра «Малый бизнес в сварочном производстве»_

Курсовая работа защищена с оценкой

УДК 621.791

![]()

Руководитель работы

доцент М.И. Иванов

подпись, должность, и.о. фамилия

РАЗРАБОТКА СХЕМЫ БАЗИРОВАНИЯ И ПРИНЦИПИАЛЬНОЙ СХЕМЫ ПРИСПОСОБЛЕНИЯ ДЛЯ

СБОРКИ КРОНШТЕЙНА

тема работы

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОЙ РАБОТЕ

по дисциплине «Основы технологии машиностроения»

КП 15.03.01.000ПЗ

обозначение документа

Работу выполнил студент гр. МС-11

Нормоконтролер

подпись и.о. фамилия

доцент

подпись должность, и.о. фамилия

2015

Приложение Б

Примеры схем сборки двутавровой балки

Рисунок В1 – Схема сборки двутавровой балки

Рисунок В2 – Схема сборки двутавровой балки в сборочносварочном комбайне

Приложение В

Правила оформления пояснительной записки

- Структура пояснительной записки

Пояснительная записка курсовой работы (в дальнейшем пояснительная записка) должна содержать:

- титульный лист;

- содержание;

- введение;

- основную часть;

- заключение;

- список использованных источников;

- приложения.

- Общие положения

- Все листы пояснительной записки должны быть сброшюрованы в папку формата А4.

- Оформление пояснительной записки в общем случае должно вестись в соответствии с требованиями государственных стандартов ГОСТ

2.105 и ГОСТ 21.101.

- Текст пояснительной записки должен быть выполнен аккуратно, литературным и технически грамотным языком на одной стороне листа бумаги А4 (210×297 мм) с применением печатающих и графических устройств вывода ПК (ГОСТ 2.004) и использованием шрифта TimesNew:

- шрифт 12-14 – при написании текста;

- шрифт 12-14 (полужирный) – при написании заголовков подразделов;

- шрифт 14-16 (полужирный) – при написании заголовков разделов;

- рекомендуемый межстрочный интервал полуторный.

2.4. Допускается вписывать в текст записки отдельные слова, формулы, условные знаки рукописным способом черной пастой или тушью.

- Опечатки, описки и графические неточности, обнаруженные в процессе выполнения записки, допускается исправлять закрашиванием белой краской с нанесением на том же месте исправленного текста черными пастой или тушью рукописным способом.

- Текст пояснительной записки оформляют на листах с полями слева, сверху, снизу20 мм, справа — 10 мм.

Абзацы в тексте начинаются отступом, равным 12,5 мм.

- Построение пояснительной записки

- Текст пояснительной записки должен быть разделен на разделы, подразделы, а в случае необходимости — пункты и подпункты.

- Разделы должны иметь порядковые номера в пределах всей пояснительной записки, обозначенные арабскими цифрами без точки и записанные с абзацного отступа. Подразделы должны иметь нумерацию в пределах каждого раздела. Номер подраздела состоит из номеров раздела и подраздела, разделенных точкой. В конце номера подраздела точка не ставится. «Введение», «Реферат», «Содержание», «Заключение», «Список использованных источников» не нумеруются. Разделы, как и подразделы, могут состоять из одного или нескольких пунктов.

- Если записка не имеет подразделов, то нумерация пунктов в нем должна быть в пределах каждого раздела, и номер пункта должен состоять из номеров раздела и пункта, разделенных точкой. В конце номера пункта точка не ставится, например:

- Типы и основные размеры

1.1?

1.2?

Нумерация пунктов первого раздела документа

- Технические требования

- ? Нумерация пунктов второго раздела документа

?

Если записка имеет подразделы, то нумерация пунктов должна быть в пределах подраздела и номер пункта должен состоять из номеров раздела, подраздела и пункта, разделенных точками, например:

- Методы испытаний

- Аппараты, материалы и реактивы

3.1.1

3.1.2

? Нумерация пунктов первого подраздела третьего раздела

? документа

- Если раздел или подраздел состоит из одного пункта, он также нумеруется.

- Если текст записки подразделяется только на пункты, они нумеруются порядковыми номерами в пределах записки.

- Пункты, при необходимости, могут быть разбиты на подпункты, которые должны иметь порядковую нумерацию в пределах каждого пункта, например: 4.2.1.1; 4.2.1.2; 4.2.1.3 и т.д.

- Внутри пунктов или подпунктов могут быть приведены перечисления.

Перед каждой позицией перечисления следует ставить дефис или при необходимости ссылки в тексте записки на одно из перечислений,

строчную букву, после которой ставится скобка. Для дальнейшей детализации перечислений необходимо использовать арабские цифры, после которых ставится скобка, а запись производится с абзацного отступа, как показано в примере.

Пример

а)

б)

1)

2)

в)

- Каждый пункт, подпункт и перечисление записывают с абзацного отступа.

- Разделы, подразделы должны иметь заголовки. Пункты, как правило, заголовков не имеют.

Заголовки должны четко и кратко отражать содержание разделов, подразделов.

Заголовки следует печатать с прописной буквы без точки в конце, не подчеркивая. Переносы слов в заголовках не допускаются. Если заголовок состоит из двух предложений, их разделяют точкой.

Расстояние между заголовком и текстом, между заголовками раздела и подраздела должно быть равно 2 интервалам.

- Каждый раздел записки рекомендуется начинать с нового листа

(страницы). Не следует помещать заголовки разделов на отдельных листах.

- Нумерация листов пояснительной записки должна быть сквозной в пределах всей записки. Первой страницей является титульный лист. На титульном листе номер страницы не проставляется. Номера страниц проставляются в низу страницы в левом нижнем углу.

- Изложение текста

- Наименование изделия должно соответствовать принятой терминологии и быть, по возможности, кратким. Наименование изделия записывают в именительном падеже единственного числа. В наименовании, состоящем из нескольких слов, на первом месте помещают имя существительное, например: «Стена боковая контейнера».

В последующем тексте порядок слов в наименовании должен быть прямой, т.е. на первом месте должно быть определение (имя прилагательное), а затем — наименование изделия (имя существительное).

Наименования, приводимые в тексте и на иллюстрациях, должны быть одинаковыми.

- Текст записки должен быть кратким, четким и не допускать различных толкований.

В записке должны применяться научно-технические термины, обозначения и определения, установленные соответствующими стандартами, а при их отсутствии — общепринятые в научно-технической литературе.

Если в записке принята специфическая терминология, то в конце ее (перед списком литературы) должен быть перечень принятых терминов с соответствующими разъяснениями. Перечень включают в содержание пояснительной записки.

- В тексте документа не допускается:

- применять обороты разговорной речи, техницизмы, профессионализмы;

- применять для одного и того же понятия различные научнотехнические термины, близкие по смыслу (синонимы), а также иностранные слова и термины при наличии равнозначных слов и терминов в русском языке;

- применять произвольные словообразования;

- применять сокращения слов, кроме установленных правилами русской орфографии, соответствующими государственными стандартами;

- В тексте документа, за исключением формул, таблиц и рисунков, не допускается:

- применять математический знак (–) перед отрицательными значениями величин (следует писать слово «минус»);

- применять знак «∅» для обозначения диаметра (следует писать слово «диаметр»). При указании размера или предельных отклонений диаметра на чертежах, помещенных в тексте документа, перед размерным числом следует писать знак «∅»;

- применять без числовых значений математические знаки, например, > (больше), < (меньше), = (равно), ≤ (меньше или равно), ≥ (больше или равно), ≠ (не равно), а также знаки № (номер), % (процент);

- применять индексы стандартов, технических условий и других документов без регистрационного номера.

- В пояснительной записке следует применять стандартизованные единицы физических величин, их наименования и обозначения в соответствии с ГОСТ 8.417

- Числовые значения величин с обозначением единиц физических величин и единиц счета следует писать цифрами, а числа без обозначения единиц физических величин и единиц счета от единицы до девяти – словами.

Примеры

1 Провести испытания пяти труб, каждая длиной 5 м. 2 Отобрать 15 труб для испытаний на давление.

- Единица физической величины одного и того же параметра в пределах всей записки должна быть постоянной. Если в тексте приводится ряд числовых значений, выраженных в одной и той же единице физической величины, то ее указывают только после последнего числового значения, например, 1,50; 1,75; 2,00 м.

При указании значений величин с предельными отклонениями следует заключать числовые значения с предельными отклонениями в скобки и обозначение единицы помещать после скобок или проставлять обозначения единиц после числового значения величины и после предельного отклонения, например, (1000±50) °С или 1000 °С±50 °С.

- Если в тексте приводится диапазон числовых значений физической величины, выраженных в одной и той же единице физической величины, то обозначение единицы физической величины указывается после последнего числового значения диапазона.

Примеры

1 От 1 до 5 мм.

2 От плюс 10 до минус 40 °С.

Если интервал чисел охватывает порядковые номера, то для записи интервала используют тире.

Пример ... рисунки 1-14.

Недопустимо отделять единицу физической величины от числового значения (переносить их на разные строки или страницы), кроме единиц физических величин, помещаемых в таблицах, выполненных машинописным способом.

Обозначения единиц следует применять после числовых значений величин и помещать в строку с ними. Между последней цифрой числа и обозначением единицы следует оставлять пробел, равный минимальному расстоянию между словами. Пробел не оставляют, если в виде обозначения используется знак, поднятый над строкой, например, 20°, но 20 °С.

- Числовые значения величин в тексте следует указывать со степенью точности, которая необходима для обеспечения требуемых свойств изделия, при этом в ряду величин осуществляется выравнивание числа знаков после запятой.

Округление числовых значений величин до первого, второго, третьего и т.д. десятичного знака для различных типоразмеров, марок и т.п. изделий одного наименования должно быть одинаковым.

- Дробные числа необходимо приводить в виде десятичных дро-

бей. При невозможности выразить числовое значение в виде десятичной дроби, допускается записывать в виде простой дроби в одну строку через косую черту, например, 5/32; (50А-4С) / (40В+20).

- В формулах в качестве символов следует применять обозначения, установленные соответствующими государственными стандартами. Пояснения символов и числовых коэффициентов, входящих в формулу, если они не пояснены ранее в тексте, должны быть приведены непосредственно под формулой. Пояснения каждого символа следует давать с новой строки в той последовательности, в которой символы приведены в формуле. Первая строка пояснения должна начинаться со слова «где» без двоеточия после него.

- Переносить формулы на следующую строку допускается только на знаках выполняемых операций, причем знак в начале следующей строки повторяют. При переносе формулы на знаке умножения применяют знак «×».

- В расчетах перед каждой формулой записывается наименование рассчитываемой величины. Формулы записываются в символах, затем знаки равенства, затем числовые значения этих символов и конечный результат. Промежуточные расчеты не приводятся. Числовые значения величин должны занимать место, которое занимают в формуле соответствующие символы.

- Формулы, за исключением формул, помещаемых в приложении, должны нумероваться сквозной нумерацией арабскими цифрами, которые записывают на уровне формулы справа в круглых скобках.

Ссылки в тексте на порядковые номера формул дают в скобках, например, ... в формуле (1).

Формулы, помещенные в приложениях, должны нумероваться отдельной нумерацией арабскими цифрами в пределах каждого приложения с добавлением перед каждой цифрой обозначения приложения, например, формула (В.1).

Допускается нумерация формул в пределах раздела. В этом случае номер формулы состоит из номера раздела и порядкового номера формулы, разделенных между собой точкой, например, (3.1).

- Порядок изложения математических уравнений такой же, как и формул.

- Примечания в пояснительной записке приводятся, если необходимы пояснения или справочные данные к содержанию текста, таблиц или графического материала.

Примечания следует помещать непосредственно после текстового, графического материала или в таблице, к которым относятся эти примечания, и печатать с прописной буквы с абзаца. Если примечание одно, то по-

сле слова «Примечание» ставится тире и примечание печатается тоже с прописной буквы. Одно примечание не нумеруют. Несколько примечаний нумеруют по порядку арабскими цифрами. При этом после слова «Примечания» не ставят двоеточие. Примечание к таблице помещают в конце таблицы над линией, обозначающей окончание таблицы.

Примеры

Примечание –

Примечания

1

2

- На материалы, взятые из литературы и других источников (утверждения, формулы, цитаты и т.п.), должны быть даны ссылки с указанием номера по списку использованных источников. Номер ссылки проставляется арабскими цифрами в квадратных или косых скобках. Допускаются ссылки на данный документ, стандарты, технические условия и другие документы при условии, что они полностью и однозначно определяют соответствующие требования и не вызывают затруднений в пользовании документом.

Ссылаться следует на документ в целом или его разделы и приложения. Ссылки на подпункты, пункты, таблицы и иллюстрации не допускаются, за исключением подразделов, пунктов, таблиц и иллюстраций данного документа.

При ссылках на стандарты и технические условия указывают только их обозначение, при этом допускается не указывать год их утверждения.

- Оформление иллюстраций и приложений

- Количество иллюстраций должно быть достаточным для пояснения излагаемого текста.

Все иллюстрации именуются рисунками и располагаются так, чтобы их удобно было рассматривать без поворота документа или с поворотом по часовой стрелке. Иллюстрации следует располагать непосредственно после текста, в котором они упоминаются, или на следующей странице.

Иллюстрации должны, выполнены в соответствии с требованиями ЕСКД. Иллюстрации, за исключением иллюстраций приложений, следует нумеровать арабскими цифрами сквозной нумерацией. Если рисунок один, то он обозначается «Рисунок 1».

Иллюстрации каждого приложения обозначают отдельной нумерацией арабскими цифрами с добавлением перед цифрой обозначения приложения, например, Рисунок А.3.

Допускается нумеровать иллюстрации в пределах раздела. В этом случае номер иллюстрации состоит из номера раздела и порядкового номера

иллюстрации, разделенных между собой точкой, например, Рисунок 1.1.

При ссылках на иллюстрации следует писать «... в соответствии с рисунком 2» при сквозной нумерации и «... в соответствии с рисунком 1.2» при нумерации в пределах раздела.

Иллюстрации, при необходимости, могут иметь наименование и пояснительные данные (подрисуночный текст). Слово «Рисунок» и наименование помещают после пояснительных данных и располагают следующим образом:

Рисунок 1 Детали прибора

- Материал, дополняющий текст записки, допускается помещать в приложениях. Приложениями могут быть, например, графический материал, таблицы большого формата, расчеты, описания аппаратуры и приборов, описания алгоритмов и программ задач, решаемых на ПК и т.д.

Приложение оформляют как продолжение записки на последующих ее листах, после списка использованных источников, или выпускают в виде самостоятельного документа.

- В тексте записки на все приложения должны быть даны ссылки. Приложения располагают в порядке ссылок на них в тексте документа.

- Каждое приложение следует начинать с новой страницы с указанием наверху посередине страницы слова «Приложение» полужирным шрифтом, записанное строчными буквами с первой прописной, и его обозначения.

Приложение должно иметь заголовок, который записывают симметрично относительно текста с прописной буквы отдельной строкой, под словом «Приложение» с обозначением. Заголовок печатают строчными буквами с первой прописной и выделяют полужирным шрифтом.

- Приложения обозначают заглавными буквами русского алфавита, начиная с А, за исключением букв Ё, З, Й, О, Ч, Ь, Ы, Ъ. После слова

«Приложение» следует буква, обозначающая его последовательность.

Если в документе одно приложение, оно обозначается «Приложение А».

- Приложения, как правило, выполняют на листах формата А4. Допускается оформлять приложения на листах формата А3, А4×3, А4×4, А2 и А1 по ГОСТ 2.301.

- Текст каждого приложения, при необходимости, может быть разделен на разделы, подразделы, пункты, подпункты, которые нумеруют в пределах каждого приложения.

Приложения должны иметь общую с остальной частью документа сквозную нумерацию страниц.

- Все приложения должны быть перечислены в содержании доку-

мента с указанием их номеров и заголовков.

- Построение таблиц

- Таблицы применяют для лучшей наглядности и удобства сравнения показателей. Название таблицы, при его наличии, должно отражать ее содержание, быть точным, кратким. Название следует помещать над таблицей, через тир после номера таблицы.

При переносе части таблицы на ту же или другие страницы название помещают только над первой частью таблицы.

- Таблицы, за исключением таблиц приложений, следует нумеровать арабскими цифрами сквозной нумерацией.

Таблицы каждого приложения обозначают отдельной нумерацией арабскими цифрами с добавлением перед цифрой обозначения приложения. Если в документе одна таблица, она должна быть обозначена «Таблица 1» или «Таблица В.1», если она приведена в приложении В.

Допускается нумеровать таблицы в пределах раздела. В этом случае номер таблицы состоит из номера раздела и порядкового номера таблицы, разделенных между собой точкой.

- На все таблицы должны быть приведены ссылки в тексте записки; при ссылке следует писать слово «таблица» с указанием ее номера.

- Заголовки граф и строк таблицы следует писать с прописной буквы, а подзаголовки граф — со строчной буквы, если они составляют одно предложение с заголовком, или с прописной буквы, если они имеют самостоятельное значение. В конце заголовков и подзаголовков таблиц точки не ставят. Заголовки и подзаголовки граф указывают в единственном числе.

- Таблицы слева, справа и снизу, как правило, ограничивают линиями.

Разделять заголовки и подзаголовки боковика и граф диагональными линиями не допускается.

Горизонтальные и вертикальные линии, разграничивающие строки таблицы, допускается не проводить, если их отсутствие не затрудняет пользование таблицей.

Заголовки граф, как правило, записывают параллельно строкам таблицы. При необходимости допускается перпендикулярное расположение заголовков граф.

Головка таблицы должна быть отделена линией от остальной части таблицы.

Высота строк таблицы должна быть не менее 8 мм.

- Таблицу, в зависимости от ее размера, помещают под текстом, в

котором впервые дана ссылка на нее, или на следующей странице, а при необходимости, в приложении к документу.

Допускается помещать таблицу вдоль длинной стороны листа документа.

- Если строки или графы таблицы выходят за формат страницы, ее делят на части, помещая одну часть под другой или рядом, при этом в каждой части таблицы повторяют ее головку и боковик. При делении таблицы на части допускается ее головку или боковик заменять соответственно номером граф и строк. При этом нумеруют арабскими цифрами графы и (или) строки первой части таблицы.

Слово «Таблица» указывают один раз слева над первой частью таблицы, над другими частями пишут слова «Продолжение таблицы» с указанием номера (обозначения) таблицы.

Если в конце страницы таблица прерывается и ее продолжение будет на следующей странице, в первой части таблицы нижнюю горизонтальную линию, ограничивающую таблицу, не проводят.

Таблицы с небольшим количеством граф допускается делить на части и помещать одну часть рядом с другой на одной странице, при этом повторяют головку таблицы.

- Графу «Номер по порядку» в таблицу включать не допускается. Нумерация граф таблицы арабскими цифрами допускается в тех случаях, когда в тексте документа имеются ссылки на них, при делении таблицы на части, а также при переносе части таблицы на следующую страницу.

При необходимости нумерации показателей, параметров или других данных порядковые номера следует указывать в первой графе (боковике) таблицы непосредственно перед ее наименованием.

- Если все показатели, приведенные в графах таблицы, выражены в одной и той же единице физической величины, то ее обозначение необходимо помещать над таблицей справа, а при делении таблицы на части — над каждой ее частью.

- Обозначение единицы физической величины, общей для всех данных в строке, следует указывать после ее наименования. Допускается при необходимости выносить в отдельную строку (графу) обозначение единицы физической величины.

- Если в графе таблицы помещены значения одной и той же физической величины, то обозначение единицы физической величины указывают в заголовке (подзаголовке) этой графы.

- Заменять кавычками повторяющиеся в таблице цифры, математические знаки, знаки процента и номера, обозначение марок материалов и типоразмеров изделий, обозначения нормативных документов не допуска-

ется.

- При отсутствии отдельных данных в таблице следует ставить

прочерк (тире).

В интервале, охватывающем числа ряда, между крайними числами ряда в таблице допускается ставить тире.

- Сноски

- Если необходимо пояснить отдельные данные, приведенные в записке, то эти данные следует обозначать надстрочными знаками сноски.

Сноски в тексте располагают с абзацного отступа в конце страницы, на которой они обозначены, и отделяют от текста короткой тонкой горизонтальной линией с левой стороны, а к данным, расположенным в таблице, в конце таблицы над линией, обозначающей окончание таблицы.

- Знак сноски ставится непосредственно после того слова, числа, символа, предложения, к которому дается пояснение, и перед текстом пояснения.

- Знак сноски выполняют арабскими цифрами со скобкой и помещают на уровне верхнего обреза шрифта.

Пример — «... печатающее устройство2) ...»

Нумерация сносок отдельная для каждой страницы.

Допускается вместо цифр выполнять сноски звездочками: * Применять более четырех звездочек не рекомендуется.

Приложение Г

Примеры установочных элементов сборочных приспособлений

Рисунок Г1 – Опора пластинчатая

Рисунок Г2 – Опора постоянная с насеченной головкой

Рисунок Г3 – Опора винтовая регулируемая

Рисунок Г4 – Опора самоустанавливающаяся

Приложение Д

Примеры зажимных устройств сборочных приспособлений

Рисунок Д1 – Схема байонетного зажимного устройства

Рисунок Д2 – Пример байонетного зажимного устройства

Рисунок Д3 – Схема откидного рычажного зажимного устройства

Рисунок Д4 – Схема откидного винтового зажимного устройства

Рисунок Д5 – Схема откидного зажимного устройства с пневматическим приводом