Министерство образования и науки Российской федерации

федеральное государственное образовательное учреждение высшего профессионального образования

«Алтайский государственный технический

университет имени И. И. Ползунова»

Кафедра «Малый бизнес в сварочном производстве»

Курсовая работа защищена с оценкой

УДК 621.791 _______________

Руководитель работы

_________________ доцент

подпись, должность, и.о. фамилия

РАЗРАБОТКА СХЕМЫ БАЗИРОВАНИЯ И

ПРИНЦИПИАЛЬНОЙ СХЕМЫ ПРИСПОСОБЛЕНИЯ ДЛЯ

СБОРКИ БАЛКИ ПРОМЕЖУТОЧНОЙ ПЛАТФОРМЫ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К КУРСОВОЙ РАБОТЕ

по дисциплине «Основы технологии машиностроения»

___КП 15.03.01. 010ПЗ___

Работу выполнил студент гр. МС-51 ____________

подпись, и.о. фамилия

Нормоконтролер ____________________ доцент

подпись, должность, и.о. фамилия

2018

Содержание

1.1 Назначение балки промежуточной платформы 4

1.2 Анализ технологичности конструкции балки промежуточной платформы 5

1.2.1 Анализ технологических свойств стали марки Ст3пс 5

1.2.2 Анализ технологичности конструкции балки промежуточной платформы 6

1.3 Разработка схемы сборки балки промежуточной платформы 7

2 Разработка схемы базирования балки промежуточной платформы 9

2.1 Термины и определения теории базирования машиностроения 9

2.2 Разработка схем базирования деталей балки промежуточной платформы 10

2.3 Разработка схемы базирования балки промежуточной платформы 12

3 Разработка принципиальной схемы приспособления для сборки балки промежуточной платформы 13

3.1 Обоснование выбора установочных элементов 14

3.2 Расчёт усилий закрепления заготовок 15

3.2.1 Анализ сварного шва Т3 по ГОСТ 14771-76-Т3-К5 15

3.2.2 Анализ сварного шва Т3 по ГОСТ 14771-76-Т3-К6 15

3.2.3 Анализ сварного шва Т2 по ГОСТ 23518-79 16

3.2.2 Расчет усилий закрепления деталей конструкции 16

3.2.3 Расчет усилия, прижимающего заготовки 17

3.3 Выбор типов зажимных устройств 19

3.4 Разработка и оформление принципиальной схемы приспособления для сборки балки промежуточной платформы 19

Список использованных источников 22

Введение

Балка промежуточная платформы входит в состав частей платформы и осуществляет опорные функции. Сварные технологии в вагоностроении являются неотъемлемой частью для сборки крытых вагонов, полувагонов и платформ, которые изготавливаются с помощью сварки.

Платформа относится к опасным техническим устройствам проектирование и изготовление, которых регламентируется Ростехнадзором. Это требуется для того, чтобы изготовитель вагонов обеспечивал качество соединения деталей, в том числе и при сборке, в соответствии с вагоностроительной нормативной документацией (НД). В тоже время, при изготовлении вагоностроительных конструкций большое значение имеет эффективность производства и, в частности, трудоемкость сборки.

Одним из путей повышения качества вагоностроительных конструкций и эффективности производства является применение сборочных приспособлений, в связи с этим тема курсовой работы, направленная на проектирование сборочного приспособления, представляется актуальной.

В курсовой работе нами будут рассмотрены следующие вопросы:

- Характеристика балки промежуточной платформы;

- Проведение анализа технологичности конструкции балки промежуточной платформы;

- Разработка схемы сборки балки промежуточной платформы;

- Разработка схемы базирования балки промежуточной платформы;

- Разработка принципиальной схемы приспособления для сборки платформы;

- Определение видов деформаций, возникающих от сварного шва;

- Расчёт усилия закрепления и прижима заготовки;

- Выбор типов зажимных устройств.

1 Характеристика изделия

1.1 Назначение балки промежуточной платформы

Балка промежуточная платформы - сборочная единица платформы, которая входит в состав частей вагона и является элементом рамы, обеспечивающим поперечную жёсткость для опоры пола.

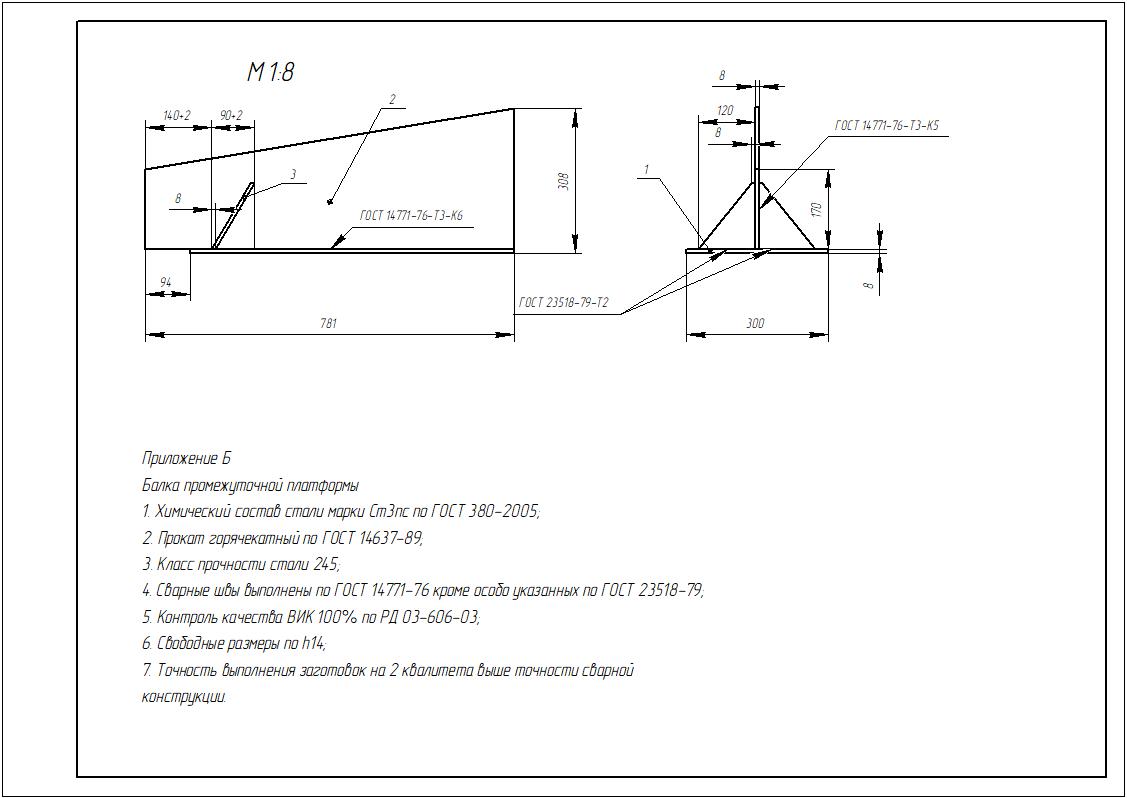

Балка конструкционно состоит из следующих деталей: полки, стенки и рёбер, соответственно под номерами 1, 2 и 3.

- Полка (1шт.);

- Стенка (1 шт.);

3. Ребро (2 шт.);

Детали изготовлены из углеродистой стали обыкновенного качества марки Ст3пс. Химический состав стали должен соответствовать ГОСТ 380-2005 [2] и приведён в таблице 1. Механические свойства проката листового горячекатаного приведены в таблице 2. Детали выполнены из проката листового по ГОСТ 14637-89 [3].

Техническое требование к балке промежуточной платформы

- Химический состав стали марки Ст3пс по ГОСТ 380-2005 (таблица 1);

- Прокат листовой горячекатаный ГОСТ 14637-89 (механические свойства таблица 2);

- Класс прочности стали 245;

- Сварные швы выполнены по ГОСТ 14771-76 [4] кроме особо указанных по ГОСТ 23518-79 [5];

- Контроль качества ВИК 100% по РД 03-606-03;

- Свободные размеры по h14;

- Точность выполнения заготовок на 2 квалитета выше точности собранного узла.

Таблица 1 - Химический состав в % материала Ст3пс

ГОСТ 380 – 2005

C |

Si |

Mn |

Ni |

S |

P |

Cr |

N |

Cu |

As |

0.14 - 0.22 |

0.05 - 0.15 |

0.4 - 0.65 |

до 0.3 |

до 0.05 |

до 0.04 |

до 0.3 |

до 0.008 |

до 0.3 |

до 0.08 |

Таблица 2 – Механические свойства проката листового горячекатанного ГОСТ 14637-89

Класс Прочности |

Толщина |

Механические свойства |

||

Предел текучести σт , Н/мм2 |

Временное сопротивление σΒ , Н/мм2 |

Относительное удлинение σ5 , %, |

||

245 |

до 20 |

245 |

370-480 |

26 |

1.2 Анализ технологичности конструкции балки промежуточной платформы

Технологичность в соответствии с ГОСТ 14.205 – 83 [6] – это совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте при заданных показателях качества, объеме выпуска и условиях выполнения работ. При оценке технологичности конструкции балки промежуточной платформы анализ производиться в два этапа:

Вначале оцениваются технологические свойства материала, из которого изготавливается конструкция. Далее технологичность конструкции самого изделия.

1.2.1 Анализ технологических свойств стали марки Ст3пс

Сталь марки Ст3пс является конструкционной углеродистой обыкновенного качества, применяется для несущих элементов сварных и несварных конструкций и деталей, работающих при положительных температурах. Поскольку конструкция балки промежуточной платформы сварная, производя анализ технологических свойств стали Ст3пс, нам необходимо рассмотреть свариваемость.

По определению свариваемости согласно ГОСТ 29273-92 [7] , металлический материал считается поддающимся сварке до установленной степени при данных процессах и для данной цели, когда сваркой достигается металлическая целостность при соответствующем технологическом процессе, чтобы свариваемые детали отвечали техническим требованиям, как в отношении их собственных качеств, так и в отношении их влияния на конструкцию, которую они образуют .Наиболее важной технологической проблемой при сварке является возможное образование холодных трещин. Оценку склонности к образованию трещин углеродистых сталей может быть выполнена с помощью углеродного эквивалента Сэ (одиночный показатель).

Углеродный эквивалент для низкоуглеродистых сталей Сэ, определяется по формуле, приводимой в ГОСТ 535-2005 [8].

𝐶Э=𝐶+𝑀𝑛/6 , (1)

где C, Mn – массовые доли углерода, марганца взятые из таблицы 1 химического состава стали Ст3пс.

Опираясь на данные таблицы 1 вычислим углеродный эквивалент CЭ:

𝐶Э=𝐶+𝑀𝑛/6=0,20+0,656=0,32% .

Вывод: При значении углеродного эквивалента более 0,45 стал склонна к образованию холодных трещин. Согласно гост 535-2005, прокат листовой горячекатанный с классом прочности 245 должен быть не более 0,45, иначе, сталь склонная к образованию трещин. Отсюда следует,что рассматриваемая сталь не склонна к образованию трещин и предварительный подогрев или высокий отпуск после сварки не требуется.

1.2.2 Анализ технологичности конструкции балки промежуточной платформы

При анализе технологичности конструкции сварного узла, следует установить сложность работ при его сборке. Для этого следует использовать рекомендации «Общемашиностроительных укрупненных нормативов времени» (ОУНВ), которые позволяют оценить сложность через количество деталей, входящих в узел.

Рекомендации ОУНВ гласят что, при количестве деталей в узле до 15 штук работы считаются простыми, до 50 штук – средней сложности, более 50 штук сложными. Кроме того, необходима разбивка сварного узла на узлы и подузлы, поскольку она позволит снизить сложность сборочного приспособления, а также выполнить параллельную сборку подузлов и окончательную сборку узла на отдельных рабочих местах. Согласно заданию конструкция балки промежуточной платформы состоит из 4 деталей, поэтому собираемый узел относится к простым видам работ.

Возможность разбиения сварного узла на подузлы присутствует.

На эскизе задания присутствуют 2 типа стандартных сварных соединений:

- Стандартные сварные соединения Т3 по ГОСТ 14771-76-Т3-К5 (таблица 3);

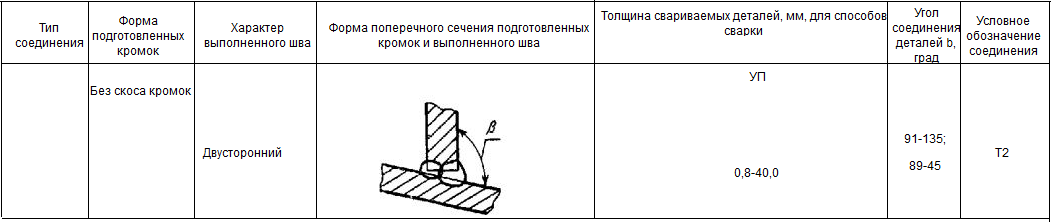

- Стандартное сварное соединение по ГОСТ 23518-79-Т2 (таблица 4);

В сварном соединении Т1 по ГОСТ 14771-76 тавровом, двусторонним без скоса кромок, швы имеют прямолинейную конфигурацию и нижнее положение, в котором свариваемые элементы расположены параллельно и частично перекрывают друг друга. Доступность к швам хорошая. Протяженность шва длинная.

Таблица 3 – Основные типы, конструктивные элементы и размеры по ГОСТ 14771-76-Т3-К5

Таблица 4 – Основные типы, конструктивные элементы и размеры по ГОСТ 23518-79-Т2

Вывод: анализ конструкции балки промежуточной платформы показал, что она является технологичной

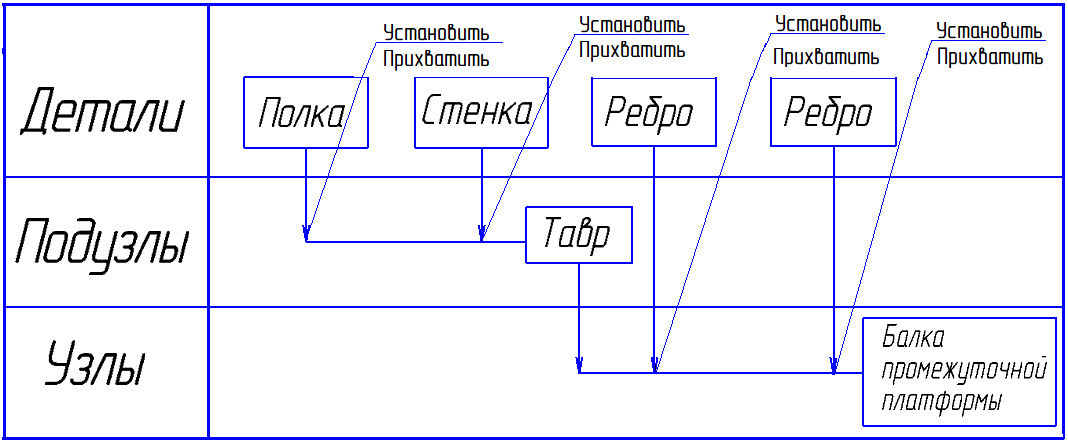

1.3 Разработка схемы сборки балки промежуточной платформы

Разработка схемы сборки балки промежуточной платформы начинается с выбора базовой детали. В качестве базовой детали выбираем полку, так как она имеет наибольшие размеры и жёсткость. Сборку балки промежуточной платформы начинаем с установки полки, затем привариваем стенку, получаем тавровое соединение и к тавровому соединению привариваем рёбра. (см. Рисунок 1).

Рисунок 1 - Схема сборки балки промежуточной платформы

2 Разработка схемы базирования балки промежуточной платформы

Для оценки возможности обеспечения взаимного расположения деталей в узле в соответствии с чертежом разрабатывается схема базирования, которая представляет собой схематичное изображение в проекциях и указанием мест расположения опорных точек. Опорные точки следует изображать в соответствии с ГОСТ 21495-76 [9].

Согласно ГОСТ 21495-76 базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат.

Схема базирования необходима для оценки возможности обеспечения взаимного расположения деталей в узле в соответствии с чертежом. Для определения положения твердого тела в пространстве воспользуемся правилом шести точек. Правило шести точек гласит, что для определения положения детали необходимо и достаточно лишить ее шести степеней свободы, то есть задать координаты шести опорных точек. При нарушении правила шести точек появляется неопределенность базирования.

Для разработки схемы базирования и анализа особенностей деталей приведем определения основных терминов согласно ГОСТ 21495-76:

- База – это поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка принадлежащая заготовке или изделию и используемая для базирования.

- Явная база – это база в виде реальной поверхности, разметочной риски или точки пересечения рисок.

- Скрытая база – это база в виде воображаемой плоскости, оси или точки.

- Конструкторская база – это база, используемая для определения положения детали или сборочной единицы в изделии.

- Технологическая база – это база, используемая для определения положения заготовки или изделия при изготовлении или ремонте.

- Измерительная база – это база, используемая для определения относительного положения заготовки или изделия и средств измерения.

- Установочная база – это база, используемая для наложения на заготовку или изделие связей, лишающих их трех степеней свободы – перемещения вдоль одной координатной оси или поворотов вокруг двух других осей.

- Направляющая база – это база, используемая для наложения на заготовку или изделие связей, лишающих их: двух степеней свободы – перемещения вдоль одной координатной оси или поворотов вокруг другой оси.

- Опорная база – это база, используемая для наложения на заготовку или изделие связей, лишающих их одной степени свободы – перемещения вдоль одной координатной оси или поворотов вокруг оси.

- Первый комплект баз для призматического тела – совокупность трех баз, для полного базирования, образующих систему координат заготовки или изделия.

- Второй полный комплект баз для призматического тела - состоит из двойной направляющей и двух опорных баз;

- Не полный комплект баз для призматического тела - совокупность одной баз, для не полного базирования, это:

а) установочная база, направляющая база,

б) установочная база, опорная база,

в) установочная база;

- Схема базирования - схема расположения опорных точек на базах;

Опорная точка – точка, символизирующая одну из связей заготовки или изделия с выбранной системой координат.

После проведения анализа конструктивных особенностей деталей, выбираем базовую деталь. Для нее целесообразно использовать первый комплект баз, в состав которого входит установочная, направляющая и опорная базы.

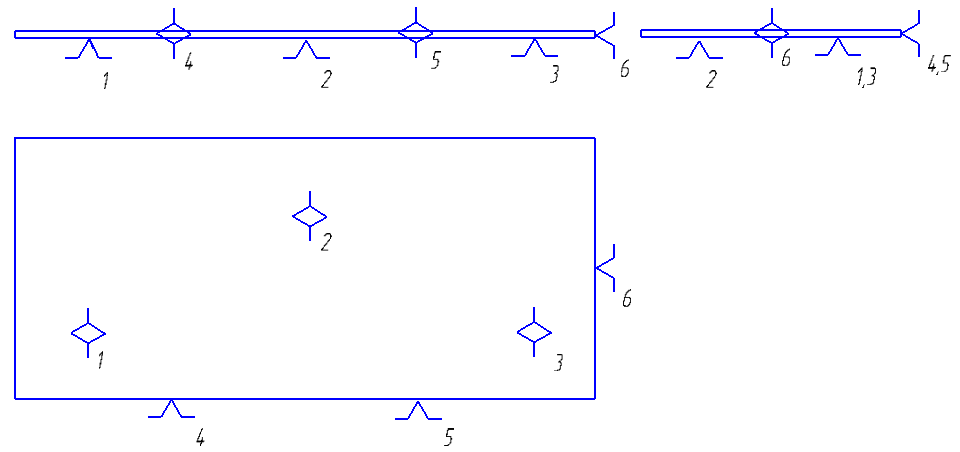

Разработаем схему базирования для каждой из вышеперечисленных деталей.

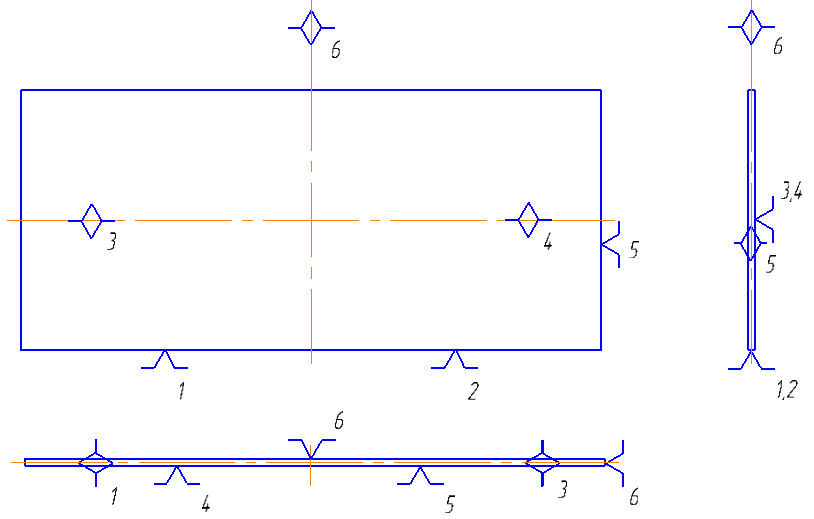

Схема базирования полки: Полка имеет форму призмы. Выбираем первый полный комплект баз, в который входит установочная, направляющая и опорная базы. На установочной плоскости размещаются три точки базирования 1, 2 и 3. На направляющей плоскости - две точки базирования 4 и 5. На опорной плоскости - одна точка базирования 6, как показано на рисунке 2. Полку выбираем базовой деталью, так как имеет наибольшие размеры, площадь и имеет достаточную прочность.

Рисунок 2 - Схема базирования полки

Схема базирования стенки: выбираем второй комплект баз, в который входит 2 направляющие и 2 опорные базы. На направляющей плоскости размещаются четыре точки базирования 1, 2, 3, 4. На опорной плоскости размещаются две точки базирования 5 и 6, как показано на рисунке 3.

Рисунок 3 - Схема базирования стенки

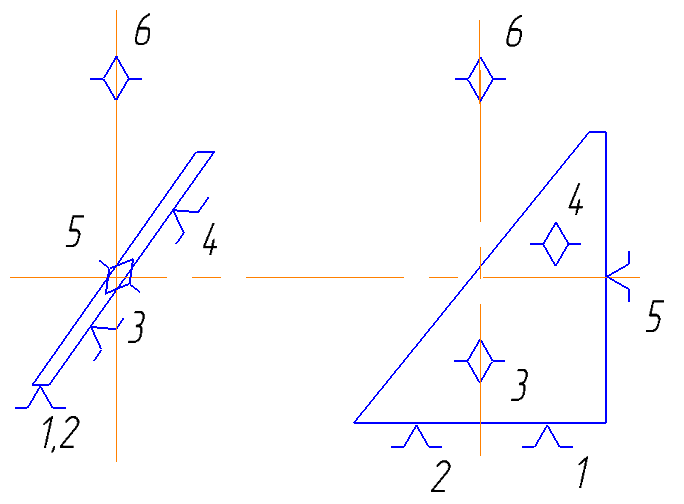

Схема базирования рёбер: выбираем второй комплект баз, в который входит 2 направляющие и 2 опорные базы. На направляющей плоскости размещаются четыре точки базирования 1, 2, 3, 4. На опорной плоскости размещаются две точки базирования 5 и 6, как показано на рисунке 4.

Рисунок 4 - Схема базирования рёбер

Схема базирования балки промежуточно платформы: выбираем первый полный комплект баз, в который входит установочная, направляющая и опорная базы. На установочной плоскости для каждой детали размещаются три точки базирования 1, 2 ,3 для полки, стенки и рёбер. На направляющей плоскости - две точки базирования 4,5 для каждой детали. На опорной плоскости - одна точка базирования 6 для каждой из деталей, показано на рисунке 5.

Рисунок 5 - Схема базирования балки промежуточной платформы

3 Разработка принципиальной схемы приспособления для сборки балки промежуточной платформы

Принципиальная схема приспособления сварного узла, нужна для указания условных обозначений указанных мест, способы и устройства фиксации и крепления всех деталей и подузлов для обеспечения его заданных размеров с учетом всех технологических факторов и ограничений, действующих на приспособление в процессе эксплуатации.

Разработка схемы приспособления начинается с выбора типов установочных элементов. Приспособление нужно для удобства работы и обеспечения точного положения обрабатываемой в процессе сварки. Чтобы избежать деформации в деталях, необходимо рассчитать усилия для их предотвращений, и по величине усилия выбрать тип закрепляющего устройства. В процессе эксплуатации точность снижается, чтобы избежать этого, приспособление, на котором собирается данная деталь, должно обладать рядом требований:

- Установочные элементы должны ограничивать движение детали;

2. Обеспечивать закреплении заготовок;

3. Обеспечивать определенное положение заготовки;

4. Иметь надежное базирование на станке, обеспечивающее их строго определенное положение;

5. Обеспечивать возможность свободного подвода инструмента к изделию, для объединения его в целое.

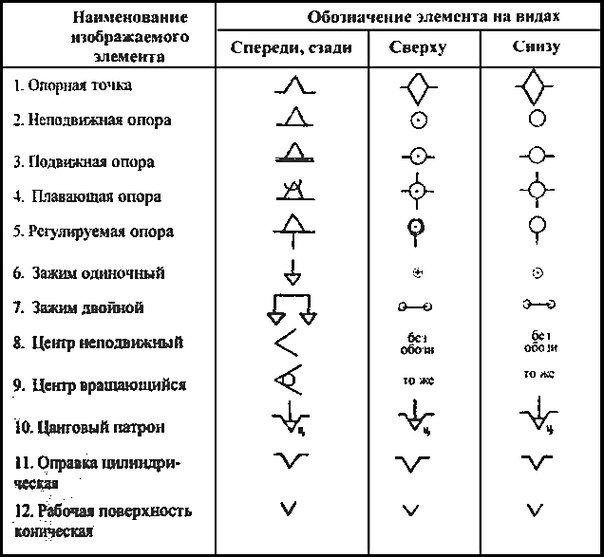

Установочные элементы изображаются на принципиальных схемах приспособлений условными знаками (таблица 3).

Таблица 3 – Условные обозначения элементов приспособлений на схеме по ГОСТ 3.1107-81 [10]

3.1 Обоснование выбора установочных элементов

Установочные элементы образуют базовые поверхности приспособлений и обеспечивают ориентацию устанавливаемых деталей в соответствии с чертежом. К ним относятся: опоры, упоры, пальцы, призмы, постели, ложементы, установочные конусы. Большинство из них выпускаются серийно по стандартам (исключение составляют постели и ложементы).

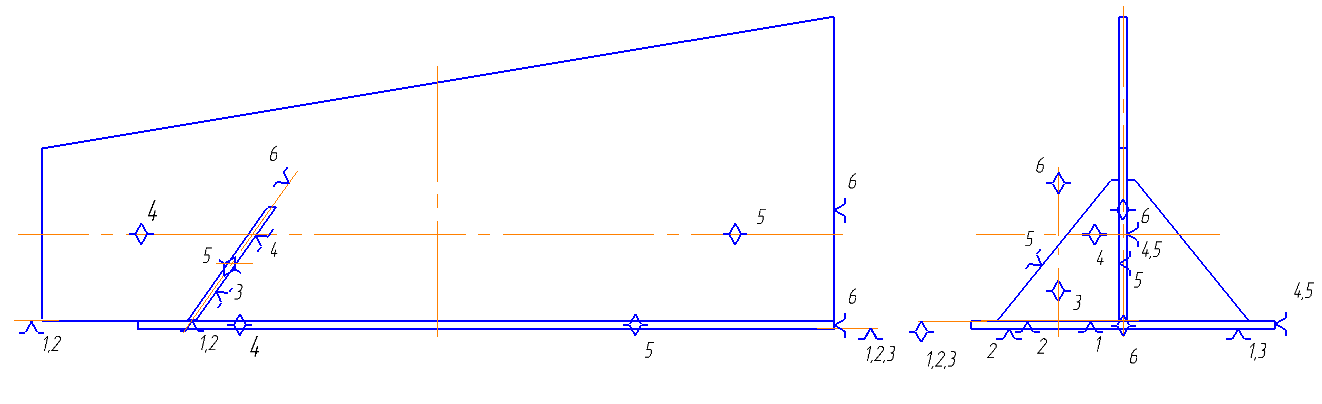

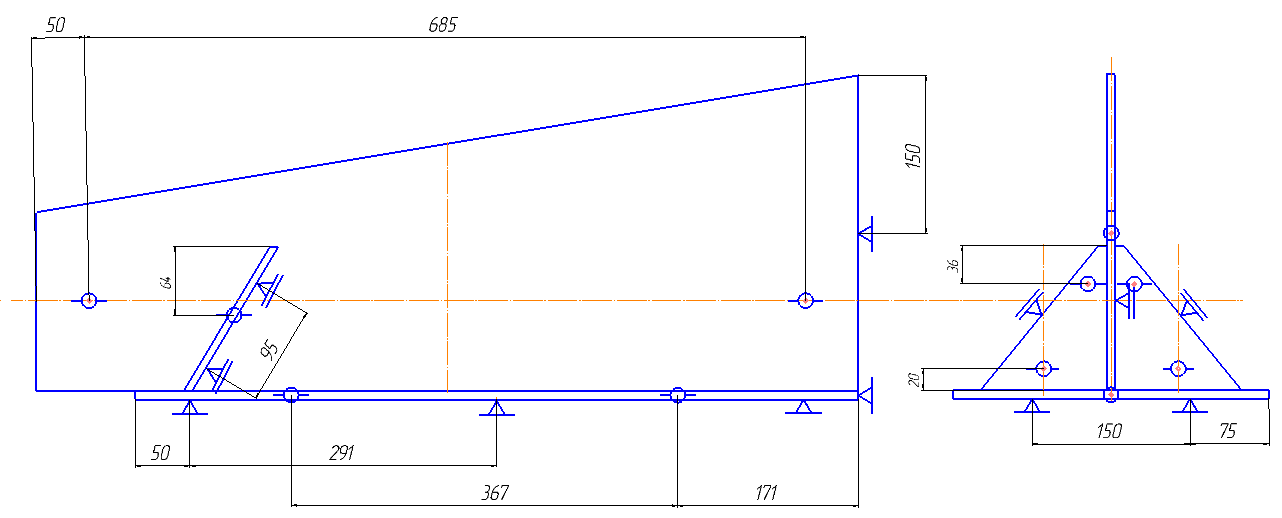

На схеме сборки балки промежуточной платформы показано, что первой мы устанавливаем полку. Она является базовой деталью. Для этого используем несколько установочных элементов, расположенных по всему периметру нижней плоскости на расстояние 291 мм друг от друга на 50 мм от края (на профильном виде 150 мм друг от друга и 75 мм от края), два элемента вдоль продольной плоскости на расстоянии 367 мм друг от друга и на 171 мм от края и один элемент на боковой плоскости. Используем неподвижные опоры чтобы полка не перемещалась во время сборки. Следующей устанавливаемой деталью является стенка. Для стенки используем несколько установочных элементов, которые расположены вдоль продольной плоскости, на расстоянии 685 мм друг от друга и на 50 мм от края устанавливаем подвижные элементы и один неподвижный опорный элемент сбоку, на расстоянии 150 мм от края. Далее устанавливаем рёбра, с помощью подвижных и неподвижной опор. Две подвижные опоры, первая на расстоянии 36 мм (профильный вид), вторая на 64 мм от верхней части рёбра (фронтальный вид). Неподвижная опора 20 мм от нижней части ребра (профильный вид). Установочные элементы для стенки и рёбер нам не потребуются так как, полка будет неподвижна. Схема расположения установочных элементов изображена на рисунке 6.

Рисунок 6 - Схема расположения установочных элементов балки промежуточной платформы

3.2 Расчёт усилий закрепления заготовок

При закреплении заготовки при сборке необходимо определить какие деформаций могут возникнуть, при наложении прихваток и вычислить их значение. Известно 5 видов деформаций:

- Равномерная по толщине продольная деформация

- Неравномерная по величине или угловая деформация

- Продольная деформация укорочения

- Деформация в направлении перпендикуляра

- Сдвиговая деформация

В нашем изделии есть 2 типа сварных соединений, которые мы рассмотрели в пункте 1.2.2.

3.2.1 Анализ сварного шва Т3 по ГОСТ 14771-76-Т3-К5

Проводя анализ по изделию пришли к выводу, что в этом сварном соединении, при сварке рёбер с стенкой, возникнут угловая и сдвиговая деформация, так как сварка будет проходить по кромке рёбер. Бороться с деформациями можно прикладывают усилия при их удержании по обе стороны от шва, что приводит к возникновению в шве и зоне термического влияния напряжений. Их величина может превысить предел текучести и вызвать образование трещин, поэтому зажимное усилие ограничивают.

3.2.2 Анализ сварного шва Т3 по ГОСТ 14771-76-Т3-К6

Проводя анализ по изделию пришли к выводу, что в этом сварном соединении, при сварке стенки с полкой, возникнут: равномерная по толщине продольная деформация, угловая деформация и деформация «домиком» рисунок 7. Сдвиговая деформация при сварке может привести к сдвигу стенки с полки, бороться с такой деформацией можно либо с удерживающими устройствами, либо с незначительным укорочением стенки после сварки. С угловой и продольной по толщине деформациями можно бороться, прикладывая усилия по обе стороны от шва, это может привести к возникновению в шве и зоне термического влияния напряжений. Их величина может превысить предел текучести и вызвать образование трещин, поэтому зажимное усилие ограничивают.

Рисунок 7 – Угловая деформация типа «домик»

3.2.3 Анализ сварного шва Т2 по ГОСТ 23518-79

Проводя анализ по изделию пришли к выводу, что в этом сварном соединении, при сварке рёбер с полкой, возникнут угловая и сдвиговая деформация, так как сварка будет проходить по кромке рёбер. Бороться с деформациями можно прикладывают усилия при их удержании по обе стороны от шва, что приводит к возникновению в шве и зоне термического влияния напряжений. Их величина может превысить предел текучести и вызвать образование трещин, поэтому зажимное усилие ограничивают.

3.2.2 Расчет усилий закрепления деталей конструкции

Расчёт шва Т3 по ГОСТ 14771-76-Т3-К5

Исходные данные для расчёта:

l - расстояние от оси шва до точки закрепления заготовки (Из рекомендуемого диапазона от 40 до 60 мм0, берем 50 мм);

α - величина угловой деформации при наложении прихваток составляет от 0,9 до 1,1°, в данном случае мы берем 1°;

σт - предел текучести из таблицы 2 подраздела 1.1, σт = 245 Н/мм2;

Толщина проката согласно ГОСТ 14637-89 приведенного в таблице 2 подраздела 1.1 не более 20 мм, мы выбираем δ = 8 мм. Модуль упругости составляет E = 2*105 Н/мм2.

Так как толщина деталей δ = 8 мм, то используем формулы расчёты для δ≥5 мм.

- Определяем критический угол

по формуле 2

по формуле 2

![]() , (2)

, (2)

![]() .

.

Выражаем ![]() которое равно arctg 0,0051 = 0,292º

которое равно arctg 0,0051 = 0,292º

![]() , отсюда следует, что может возникнуть образование трещин, так как 0,292<10 º

, отсюда следует, что может возникнуть образование трещин, так как 0,292<10 º

- Определим усилие зажима по формуле 3

![]() , (3)

, (3)

![]() .

.

Рассчитав усилия зажима следует сделать расчеты прогиба листов и сохранение прижимания заготовок к опорам приспособления по значениям, проверяя значения![]() и

и ![]()

- Прогиб листов вычисляем по формуле 4

![]() , (4)

, (4)

![]() .

.

- Расчётный прогиб листов считается по формуле 5

![]() – расчетный прогиб листов при условии закрепления

– расчетный прогиб листов при условии закрепления

Подставим значения и рассчитаем ![]()

![]() , (5)

, (5)

![]() = 0,26 мм .

= 0,26 мм .

После того как мы определили прогиб листов нужно убедиться, сохранится ли прилегание заготовок к опорам приспособления. Находим ∆ по формуле 6

![]() , (6)

, (6)

![]() .

.

Зазор получился меньше допустимого, поэтому такое отклонение мы не будем использовать при сборке.

3.2.3 Расчет усилия, прижимающего заготовки

У нас три вида шва, разной протяжённости, рассчитываем величину закрепляющего усилия для каждого шва отдельно. Рассчитанные значения выше были на один погонный миллиметр кромки, теперь нам необходимо определить с каким закрепляющим усилием мы должны прижать заготовку, тем самым перейти от интенсивности к величине закрепляющего усилия для каждого шва.

Длина первого шва, l = 687 мм = 68,7 см. Далее следует определить количество прихваток по формуле 7:

![]() +1 , (7)

+1 , (7)

![]() .

.

Используем по 3 прихватки вдоль шва.

Сумму длин всех прихваток рассчитываем по формуле 8

∑дл.пр. =n*20 , (8)

∑ дл.пр.= 3*20 = 60 мм .

Определяем величину закрепляющего усилия, приходящуюся в одной точке по всей длине шва, которая составляет l = 687 мм = 68,7 см по формуле 9.

![]() . , (9)

. , (9)

Подставив значения рассчитываем Р1.

![]()

Силу, с которой необходимо прижимать заготовку, нам нужно рассчитать по формуле (10)

![]() (10)

(10)

![]() .

.

Длина второго шва, l = 120 мм = 12 см. Далее следует определить количество прихваток по формуле 7:

![]()

Используем по 2 прихватки вдоль шва.

Сумму длин всех прихваток рассчитываем по формуле 8

∑ дл.пр.= 2*20 = 40 мм

Определяем величину закрепляющего усилия, приходящуюся в одной точке по всей длине шва, которая составляет l = 120 мм = 12 см по формуле 9.

Подставив значения рассчитываем Р1.

![]()

Силу, с которой необходимо прижимать заготовку, нам нужно рассчитать по формуле 10.

![]()

Длина третьего шва, l = 160 мм = 16 см. Далее следует определить количество прихваток по формуле 7:

![]()

Используем по 2 прихватки вдоль шва.

Сумму длин всех прихваток рассчитываем по формуле 8

∑ дл.пр.= 2*20 = 40 мм

Определяем величину закрепляющего усилия, приходящуюся в одной точке по всей длине шва, которая составляет l = 160 мм = 16 см по формуле 9.

Подставив значения рассчитываем Р1.

![]()

Силу, с которой необходимо прижимать заготовку, нам нужно рассчитать по формуле 10.

![]() .

.

Вывод: усилия закрепления заготовок и ![]() для каждого сварного шва рассчитаны.

для каждого сварного шва рассчитаны.

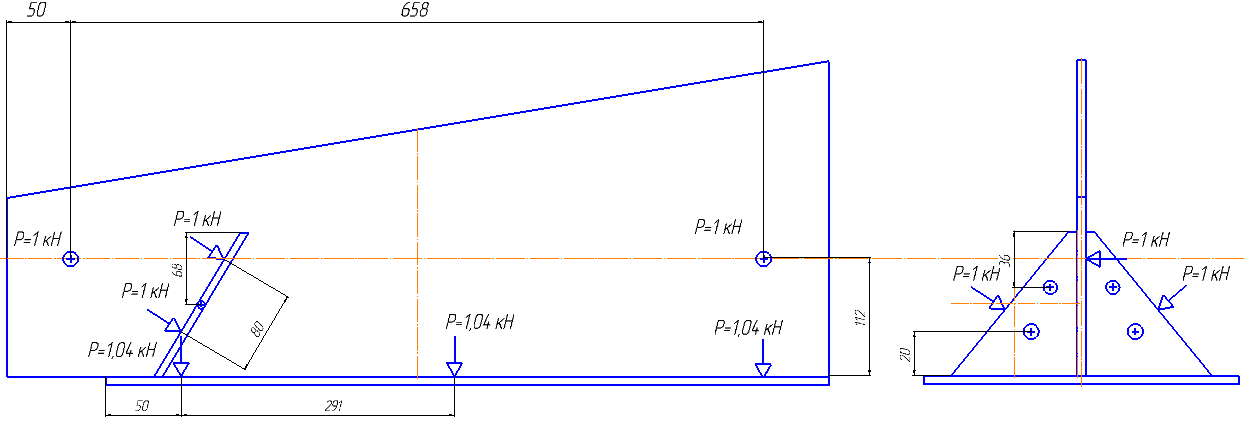

3.3 Выбор типов зажимных устройств

Тип зажимных устройств назначают по рассчитанному усилию зажимов. Так же следует учитывать, что механическая сила человека, приводящая в движение органы машины, составляет не более 200 Н. Закрепляющие усилия выполняются и механизированными устройствами - пневматическими, электромеханическими, гидравлическими, электромагнитными и т.п. В нашем случае нам будет достаточно использовать рычажный механизм для всех деталей, поскольку рассчитанные усилия составляют до 200 кг.

Так как мы определились с типом зажимных устройств, то теперь нам необходимо расположить их на схеме расположения зажимных устройств. Пластину мы зажимаем в трёх точках точках детали. Рёбра прижимаем с трёх сторон, двумя зажимами вдоль и одним на торце. Стенку прижмём с помощью двух зажимных устройств. Сила, с которой зажимаем все детали, равна 1 и 1,04 кН, поскольку протяженность всех швов разная.

Схема расположения зажимных устройств балки промежуточной платформы.

Рисунок 8– Схема расположения зажимных устройств

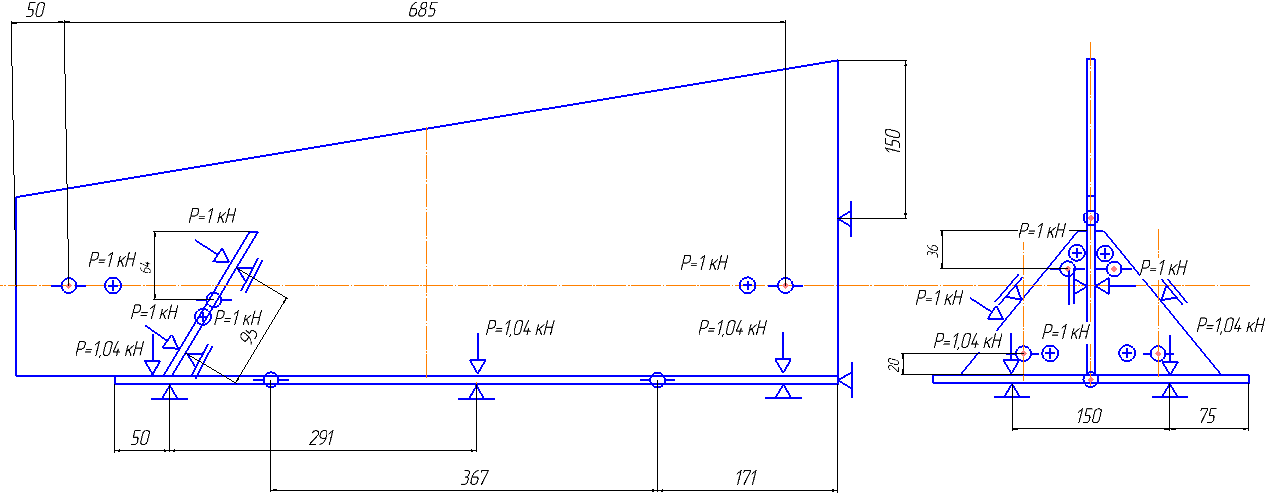

3.4 Разработка и оформление принципиальной схемы приспособления для сборки балки промежуточной платформы

Принципиальная схема сварочного приспособления представляет собой чертеж сварного изделия, на котором в виде условных обозначений указаны места, способы фиксирования и закрепления всех деталей, а также способы и устройства для установки, поворота͵ подъема, съема деталей и изделий, другие механизмы.

Далее, мы показываем на схеме расположение установочных элементов и зажимных устройств. Мы определили места расположения установочных элементов согласно пункту 3.1 и выбрали типы зажимных устройств согласно пункту 3.3.

Принципиальная схема приспособления для сборки и прихватки балки промежуточной платформы показана на рисунке 9.

Рисунок 9 – Принципиальная схема приспособлений для сборки балки промежуточной платформы

Заключение

В данной курсовой работе, при выполнении разработки принципиальной схемы приспособлений, мы рассмотрели и решили следующие задачи:

- Дали характеристику балке промежуточной платформы;

- Провели анализ технологичности конструкции балки промежуточной платформы;

- Разработали схему сборки балки промежуточной платформы;

- Разработали схему базирования балки промежуточной платформы;

- Разработали принципиальную схему приспособления для сборки платформы;

- Определили виды деформаций, возникающих от сварного шва;

- Рассчитали усилия закрепления и прижима заготовки;

- Сделали выбор типов зажимных устройств.

Все задачи решены, цель достигнута, курсовая работа сделана в полном объеме.

Список использованных источников

- Мандров, Б.И. Методические указания для выполнения курсовой работы по дисциплине «Основы технологии машиностроения» для студентов направления 15.03.01. МАШИНОСТРОЕНИЕ (квалификация бакалавр) / Б. И. Мандров; Алт. гос. тех. ун-т им И.И. Ползунова.- Барнаул: 2015. – Изд-во АлтГТУ, 2015. – 51 с.

- ГОСТ 380 - 2005 Сталь углеродистая обыкновенного качества.

- ГОСТ 14637 - 89 Прокат толстолистовой горячекатанный из углеродистой стали обыкновенного качества

- ГОСТ 14771 - 76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры.

- ГОСТ 23518 – 79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами.

- ГОСТ 14.205 – 83 Технологичность конструкции и изделия. Термины и определения основных понятий.

- ГОСТ 29273 - 92 Свариваемость. Определение.

- ГОСТ 535 - 2005 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия.

- ГОСТ 21495 - 76 Базирование и базы в машиностроении. Термины и определения.

- ГОСТ 3.1107 – 81 Опоры, зажимы и установочные устройства. Графические обозначения.

- Анурьев, В.И. Справочник конструктора-машиностроителя; В 3 т. Т.1-М.: Машиностроение, 2007. – 920с.

Приложение А