В данной работе рассматривается автомобиль Зил-131

Вопрос № 1. Рабочие процессы четырехтактных ДВС и параметры их работы (карбюраторный ДВС)

Двигатель – энергосиловая машина, преобразующая какой-либо вид энергии в механическую работу. На большинстве современных автомобилей установлены поршневые двигатели, называемые двигателями внутреннего сгорания. В них теплота, выделяющаяся при сгорании топлива в цилиндрах, преобразуется в механическую работу.

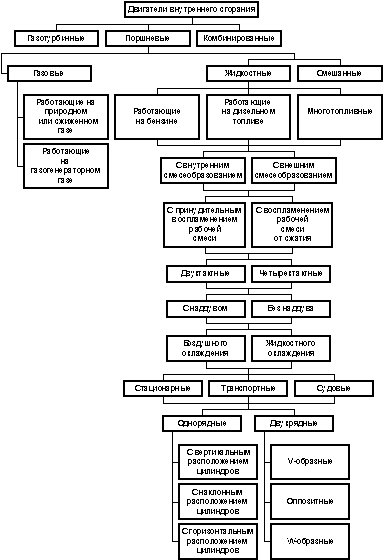

Рис. 1. Схема классификации двигателей

Рабочий цикл четырехтактного карбюраторного двигателя ( рис. 2) совершается за два оборота коленчатого вала или четыре хода поршня и состоит из тактов:

- впуска;

- сжатия;

- расширения (рабочий ход);

- выпуска.

Рис.2 Схема работы четырехтактного двигателя

а– впуск ; б – сжатие; в – рабочий ход (расширение); г – выпуск;

1 – выпускной канал; 2 – впускной канал; 3 – поршень.

ТАКТ ВПУСКА – во время такта впуска поршень перемещается от ВМТ к НМТ и цилиндр заполняется горючей смесью (впускной клапан открыт, выпускной закрыт).При движении поршня вниз объем над ним увеличивается и в цилиндре создается разряжение, в следствии чего в цилиндр поступает горючая смесь, которая смешивается с отработавшими газами. Получившиеся смесь называется РАБОЧЕЙ.

Давление в конце такта – 0,075…0,085 МПа

Температура смеси – 90…125оС

ТАКТ СЖАТИЯ – при этом такте происходит сжатие рабочей смеси, что способствует более быстрому сгоранию и получению большого давления газа в цилиндре. При сжатии поршень перемещается от НМТ к ВМТ. Впускной и выпускной клапана закрыты. В конце такта сжатия смесь занимает объем камеры сгорания. Чем больше сжимается рабочая смесь (выше степень сжатия), тем выше при сгорании давление газов на поршень и экономичнее работа двигателя.

Давление в конце такта – 1….1,5 МПа

Температура смеси – 350…450оС

ТАКТ РАСШИРЕНИЯ (рабочий ход) – при рабочем ходе поршень перемещается вниз под действием давления газов, приводя через шатун во вращение коленчатый вал. В конце такта сжатия в цилиндр проскакивает электрическая искра, воспламеняющая сжатую рабочую смесь. Смесь очень быстро сгорает и выделяет большое количество тепла. В результате сильного нагрева газов, образовавшихся при сгорании, давление в цилиндре резко возрастает, и поршень под действием этого давления перемещается от ВМТ до НМТ совершая рабочий ход. Впускной и выпускной клапана закрыты.

В момент сгорания давление газов составляет – 2,5….5 МПа, температура смеси - 1800…2400оС

В конце рабочего хода давление составляет - 0,3…0,75 МПа, температура смеси - 800…1200ОС

ТАКТ ВЫПУСКА - при этом такте происходит очистка цилиндра от отработавших газов. Впускной клапан закрыт, выпускной открыт. Поршень перемещается от НМТ к ВМТ и вытесняет отработавшие газы через выпускной клапан в атмосферу.

Давление в конце такта – 0,11…0,12 МПа

Температура смеси – 300…600оС

Полностью очистить цилиндры двигателя от продуктов сгорания практически невозможно (слишком мало времени), поэтому при последующем впуске свежей горючей смеси она перемешивается с остаточными отработавшими газами и называется рабочей смесью.

Вопрос №2. ГРМ

Газораспределительный механизм служит для открытия и закрытия клапанов, обеспечивая наполнение цилиндров двигателя горючей смесью (карбюраторные двигатели) или воздухом (дизели), выпуск отработавших газов и надежную изоляцию камеры сгорания от окружающей среды во время тактов сжатия и рабочего хода. Или можно сказать, что механизм газораспределения служит для пуска в цилиндры горючей смеси и выпуск отработавших газов в соответствии с протеканием рабочего процесса в каждом цилиндре двигателя. Для этого клапаны в определенный момент открывают и закрывают впускные и выпускные каналы головки цилиндров, которые сообщают цилиндры двигателя с впускными и выпускными трубопроводами. Четырехтактные автомобильные двигатели имеют клапанные механизмы газораспределения, в которых впуск горючей смеси и выпуск отработавших газов происходит при помощи впускных и выпускных клапанов. В зависимости от расположения клапанов различают механизмы газораспределения с нижними клапанами, расположенными в блоке цилиндров, и с верхними (подвесными) клапанами, размещенными в головке блока. При размещении клапанов в головке блока камера сгорания имеет наиболее рациональную форму и меньшую площадь поверхности теплоотдачи, что благоприятно отражается на рабочем цикле: улучшается наполнение цилиндров горючей смесью или воздухом; удобнее регулировать клапаны.

Механизм газораспределения (рис.3) состоит из впускных и выпускных клапанов с пружинами, передаточных деталей от распределительного вала к клапанам, распределительного вала и шестерни. Он работает следующим образом. Коленчатый вал с помощью шестерен вращает распределительный вал 14, каждый кулачок которого, набегая на толкатель 13, поднимает его вместе со штангой 12. Последняя поднимает один конец коромысла 7, а другой движется вниз и давит на клапан 3, опуская его и сжимая пружины 6 клапана.

Рис.3 Схема механизма газораспределения.

Когда кулачок распределительного вала сходит с толкателя, штанга и толкатель опускаются, а клапан, садясь в седло, под действием пружин, плотно закрывает отверстие канала. Для лучшей очистки цилиндров от отработавших газов и заполнения их свежим воздухом или горючей смесью клапаны открыты дольше, чем в простейшем двигателе. От степени наполнения цилиндров свежим зарядом и очистки их от отработавших газов во многом зависит мощность двигателя. В изучаемых двигателях используют механизм газораспределения с верхним расположением клапанов и нижним расположением коленчатого вала. Нижний распределительный вал таких двигателей, установленный в развале блока, является общим для клапанов правого и левого ряда цилиндров (рис.4). Открытие клапанов 9 (впускного и выпускного), перемещающихся в направляющих втулках 10, происходит под действием усилия, передаваемого от кулачков 6 и 7 через толкатели 19 штанги 18 и коромысла 14, установленные на осях 13. Закрытие клапанов осуществляется под действием пружин 12, нижние концы которых упираются в шайбы 11. При наличии у выпускных клапанов механизма вращения их пружины опираются на опорные шайбы 17 этих механизмов. Верхними концами пружины обоих клапанов упираются в тарелки 20. За два оборота коленчатого вала впускные и выпускные клапаны каждого цилиндра открываются один раз, а распределительный вал за этот период делает один оборот. Следовательно, распределительный вал вращается в 2 раза медленнее коленчатого вала. Поэтому зубчатое колесо 1 распределительного вала имеет в 2 раза больше зубьев, чем ведущая шестерня коленчатого вала.

Распределительный вал предназначен для своевременного, в соответствии с порядком работы цилиндров двигателя, открытия и закрытия клапанов.

Рис.4 Газораспределительный механизм V-образного двигателя.

Распределительный вал изготовляют из стали или специального чугуна и подвергают термической обработке Профиль его кулачков как впускных: 6 (рис.4), так и выпускных:7 у большинства двигателей делают одинаковым. Взаимное расположение и форма кулачков зависят от порядка работы цилиндров и фаз газораспределения. Кулачки стальных распределительных валов для прочности подвергают закалке ТВЧ. Одноименные (впускные и выпускные) кулачки располагаются в четырехцилиндровом двигателе под углом 90°, в шестицилиндровом - под углом 60°, а в восьмицилиндровом - под углом 45°. При шлифовании кулачкам придают небольшую конусность. Взаимодействие сферической поверхности торца толкателей 19 с конической поверхностью кулачков обеспечивает их поворот в процессе работы. Начиная с передней опорной шейки 4, диаметр шеек уменьшается, что облегчает установку распределительного вала в картере двигателя. Число опорных шеек обычно равно числу коренных подшипников коленчатого вала. Втулки 8 опорных шеек изготовляют из стали, а внутреннюю поверхность их покрывают антифрикционным сплавом. На переднем конце распределительного вала расположен эксцентрик 5, воздействующий на штангу 26 привода топливного насоса, а на его заднем конце находится шестерня 28, которая приводит во вращение зубчатое колесо валика 27, расположенного в корпусе 29 привода распределителя зажигания и масляного насоса. Между зубчатым колесом 1 распределительного вала и его передней опорной шейкой установлены распорное кольцо 3 и упорный фланец 2, крепящийся болтами к блоку и удерживающий вал от продольного перемещения (ЗиЛ-131). Так как толщина распорного кольца 3 больше толщины упорного фланца 2, обеспечивается осевой зазор («разбег») распределительного вала, который должен быть в пределах 0,08—0,21 мм. В отверстии переднего торца распределительного вала (двигатели ЗИЛ-130, ЗМЗ-53-11 и др.) расположен узел привода центробежного датчика регулятора частоты вращения коленчатого вала, состоящий из валика 22, пружины 21 и шайбы 24, закрепленных кольцом 23.

Распределительный вал приводится в движение при помощи зубчатой или цепной передачи. На двигателях грузовых автомобилей в основном применяют зубчатые передачи. Ведущая шестерня такой передачи установлена на переднем конце коленчатого вала, а ведомое колесо 3 - на переднем конце распределительного вала и закреплено гайкой. Зубчатые колеса привода должны входить в зацепление между собой при строго определенном положении коленчатого и распределительного валов, что обеспечивает правильность заданных фаз газораспределения и порядка работы двигателя. В газораспределительном механизме с верхним расположением клапанов и нижним расположением распределительного вала клапаны имеют привод через передаточные детали (толкатели, штанги и коромысла).

Толкатели предназначены для передачи усилия от кулачков распределительного вала через штанги к коромыслам. Изготовлены из стали, в виде малых цилиндрических стаканов, во внутренней части которых имеются сферические углубления для установки штанг.

Рис.5 Передаточные детали

1 – кулачок распредвала; 2 – толкатель; 3 – штанга; 4 – контргайка; 5 – коромысло; 6 – регулировочный винт; 7 – ось коромысла.

При работе двигателя толкатели все время провертываются вокруг своей оси, что необходимо для их равномерного износа. Вращение толкателя достигается за счет выпуклой поверхности его нижней головки и скошенной поверхности кулачка распределительного вала.

ЗиЛ – 131 – стальные, пустотелые, торцы толкателей имеют наплавку из износостойкого чугуна. В нижней части стакана толкателя есть отверстие для слива масла. Этим маслом смазываются боковая поверхность толкателя и кулачки распредвала.

Штанги служат для передачи усилия от толкателей к коромыслам. Ее изготавливают из цельного или пустотелого стального стержня, на концах которого находятся стальные шлифованные, термически обработанные наконечники. Нижний наконечник имеет шаровую форму. Он опирается на сферическое углубление толкателя. Верхний наконечник может иметь шаровую форму или углубление со сферической поверхностью. На него опирается головка регулировочного винта, ввернутого в коромысло.

ЗиЛ – 131 – выполнены в виде стальных стержней с закаленными наконечниками.

Коромысла служат для передачи усилия от штанг толкателей к клапанам, представляют собой неравноплечий рычаг, посаженный на ось, изготовленный из стали или чугуна. В отверстие коромысла для уменьшения трения запрессовывают бронзовую втулку.ЗиЛ – 131 – литое, одно плечо коромысла через регулировочный винт упирается в штангу, а другое в стержень клапана. Регулировочным винтом регулируется тепловой зазор между стержнем клапана и носком коромысла.От осевого перемещение коромысла удерживаются:

ЗиЛ – 131 – распорными пружинами, а крайние, расположенные за опорными стойками – плоскими пружинами, закрепленными на оси шплинтом. Внутри оси коромысла имеется канал для подвода масла через отверстия к бронзовым втулкам.

Оси коромысел стальные пустотелые, крепятся при помощи чугунных стоек.

Клапана служат для периодического открытия и закрытия отверстий впускных и выпускных каналов в зависимости от положения поршней в цилиндре и от порядка работы двигателя.

Рис.6 Клапан и детали крепления.

Так как клапаны работают в условиях высоких температур, их изготовляют из высококачественных сталей(жаропрочной стали). Впускные клапаны делают из хромистой стали, выпускные из жаростойкой, так как последние соприкасаются с горячими отработавшими газами и нагреваются до температуры 600-800оС. Высокая температура нагрева клапанов вызывает необходимость установки в головке цилиндров специальных вставок из жаропрочного чугуна, которые называются седлами. Седла впускных и выпускных клапанов выполнены во вставных кольцах, изготовленных из жаростойкого чугуна и запрессованных в головку цилиндров. Это облегчает их восстановление при ремонте.

Клапан состоит из:

- головки;

- стержня.

Для плотного прилегания головка имеет узкую, скошенную под углом 45о или 30о кромку (рабочую поверхность), называемую фаской. Фаска клапана должна плотно прилегать к фаске седла, для чего эти поверхности взаимно притирают, до появления равномерного пояска шириной не менее 1,5 мм. Головки впускных и выпускных клапанов имеют неодинаковый диаметр. С целью лучшего наполнения цилиндров свежей горючей смесью, диаметр головки впускного клапана делают большим, чем диаметр выпускного.

Зил – 131 – впускной – 50 мм. выпускной – 41 мм. Для увеличения срока службы выпускных клапанов двигателя на их рабочую поверхность наплавлен жароупорный сплав, стержни выполнены пустотелыми и имеют натриевое наполнение (50..60%), способствующее лучшему отводу тепла от головки клапана к его стержнюНа впускных клапанах под опорные шайбы или в верхней части направляющих втулок устанавливают резиновые манжеты или колпачки, которые при открытии клапанов плотно прижимаются к его стержню и к направляющей втулке, вследствие чего устраняется возможная утечка (подсос) масла в цилиндры через зазоры между втулкой и стержнем клапана (при такте впуска). Пружина клапана служит для обеспечения плотной посадки клапана в седло. Изготавливаются из специальной упругой проволоки: ЗиЛ – 131 – имеют переменный шаг навивки витков, для предупреждения вибрации клапана. Одной стороной пружина упирается в шайбу расположенную на головке цилиндров, а другой в опорную шайбу. Выпускные клапана для повышения срока их службы принудительно поворачиваются; в двигателе ЗиЛ – 131 – имеется механизм поворота.

Механизм поворота

Рис.7 Механизм поворота

Механизм поворота (рис.7) состоит из корпуса 4 расположенного в углублении головки цилиндра 14 на направляющей втулке 2, закрепленной замочным кольцом 3, пяти шариков 5, установленных вместе с возвратными пружинами 12 в наклонных пазах корпуса, опорной шайбы 6 и конической дисковой пружины 11. Пружина 11 и шайба 6 свободно надеты на выступ корпуса и закреплены на нем замочным кольцом 7.

При закрытом клапане когда усилие пружины 8 невелико, дисковая пружина 11

выгнута наружным краем вверх, а внутренним упирается в заплечики корпуса 4. При этом шарики 5 в конических пазах корпуса отжаты пружинами 12 в крайнее положение.

Когда клапан начинает открываться, усилие пружины 8 возрастает, в результате чего дисковая пружина 11 выпрямляется и передает усилие пружины 8 на шарики 5, которые, перекатываясь по наклонным пазам корпуса, поворачивают дисковую пружину 11, опорную шайбу 6, клапанную пружину 8 и сам клапан относительно его первоначального положения .Во время закрытия клапана усилие клапанной пружины 8 уменьшается, при этом дисковая пружина 11 прогибается до своего исходного положения и освобождает шарики5, которые под действием пружин 12 возвращаются в первоначальное положение, подготовляя механизм вращения к новому циклу поворота клапана.

При частоте вращения коленчатого вала около 3000об/мин частота вращения выпускного клапана достигает 30об/мин. Чтобы обеспечить плотное прилегание головки клапана к седлу, необходим определенный тепловой зазор между стержнем клапана и носком (винтом) коромысла или болтом толкателя. Тепловые зазоры в клапанах изменяются вследствие их нагрева, изнашивания и нарушений регулировок. Когда зазор в клапанах увеличен, они открываются не полностью, в результате чего ухудшается наполнение цилиндров горючей смесью и очистка их от продуктов сгорания, а также повышаются ударные нагрузки на детали клапанного механизма. При недостаточном зазоре в клапанах они неплотно садятся на седла, вследствие чего происходят утечки газов, образование нагара с обгоранием рабочих поверхностей седла и клапана. Из-за неплотной посадки клапанов при такте сжатия рабочая смесь может попадать в выпускной газопровод, а в процессе такта расширения газы, имеющие высокую температуру, могут прорываться во впускной газопровод, вследствие чего в этих газопроводах возможны хлопки или вспышки, что является признаком неплотной посадки клапанов. Для плотного прилегания головки клапана к седлу тепловой зазор устанавливают между носком коромысла и торцом стержня клапана. ЗиЛ–131:Впускной(0,25…0,30),Выпускной(0,25…0,30)

В этих двигателях для регулировки зазора в клапанах служит регулировочный винт с контргайкой, ввернутый в коромысло.

Фазы газораспределения

При рассмотрении рабочих циклов двигателей условно было принято, что открытие и закрытие клапанов происходит в момент нахождения поршня соответствен в ВМТ или НТМ. В действительности моменты открытия и закрытия клапанов не совпадают с положениями поршней в мертвых точках. Клапаны открываются и закрываются с некоторым, иногда очень значительным, опережением или запаздыванием, что необходимо для улучшения наполнения цилиндров чистым воздухом(дизели) или горючей смесью(карбюраторные двигатели) и лучшей очистки от отработавших газов.

Моменты открытия и закрытия клапанов, выраженные в градусах угла поворота коленчатого вала по отношению к соответствующим мертвым точкам, называют фазами газораспределения и изображают в виде круговых диаграмм(рис.8)

Рис.8 Диаграмма фаз газораспределения

а) – общая четырехтактного; б) – ЗиЛ – 131; в) – КамАЗ-740.

Общая круговая диаграмма показывает, что в определенный период времени одновременно открыты впускной и выпускной клапаны. Угловой интервал вращения коленчатого вала, при котором оба клапана открыты, называется перекрытием клапанов, которое необходимо для своевременной и качественной очистки цилиндров от продуктов сгорания.

С этой целью впускной клапан открывается до прихода поршня в ВМТ в конце такта выпуска с опережением (ЗиЛ – 131 –31о; КамАЗ – 740 – 10о) поворота коленчатого вала, а закрывается после прихода поршня в НМТ, в начале такта сжатия т.е. с запаздыванием (ЗиЛ – 131 – 83о КамАЗ – 740 – 46о). Продолжительность открытия впускного клапана составляет ЗиЛ – 131 – 294о;КамАЗ – 740 – 236о поворота коленчатого вала, что значительно увеличивает количество поступаемой в цилиндр горючей смеси или воздуха.

Поступление смеси или воздуха до прихода поршня в ВМТ в конце такта выпуска и после прихода в НМТ начала такта сжатия, происходит за счет инерционного напора во впускном трубопроводе из-за часто повторяющихся тактов в цилиндрах.

Выпускной клапан открывается за 67о ЗиЛ – 131 и 66о КамАЗ – 740 до прихода поршня в НМТ в конце такта горения – расширения и закрывается после прихода поршня в ВМТ такта выпуска на 47о ЗиЛ – 131, 10о КамАЗ – 740. Продолжительность открытия выпускного клапана составляет ЗиЛ – 131 – 294о; КамАЗ – 740 – 256о.

Выпускной клапан открывается раньше, так как давление в конце такта расширения невелико и оно используется для очистки цилиндров от продуктов сгорания. После прохождения ВМТ отработавшие газы будут продолжать выходить по инерции.

С увеличением частоты вращения коленчатого вала(быстроходные двигатели) фазы газораспределения расширяются, так как поршни перемещаются быстрее и остается меньше времени на наполнение цилиндров чистым воздухом или горючей смесью.

Увеличение мощности двигателя достигается увеличением размеров и количества цилиндров и улучшением конструкции двигателя. Плавность и равномерность работы многоцилиндровых двигателей обеспечивается чередованием рабочих тактов в различных цилиндрах через определенный угол поворота коленчатого вала двигателя. Последовательность чередования одноименных тактов в различных цилиндрах называется порядком работы двигателя. Порядок работы зависит от расположения шатунных шеек коленчатого вала и кулачков распределительного вала.

В восьмицилиндровых V – образных двигателях принят порядок работы цилиндров: 1 – 5 – 4 – 2 – 6 – 3 – 7 – 8. В результате такого перекрытия рабочих тактов в различных цилиндрах, восьмицилиндровые V – образных двигатели работают очень плавно.

Вопрос №3. Кратко описать устройство и принцип работы : а) сцепления, б) раздаточной КПП, в) управляемых мостов, г) ходовой части, д) тормозной системы

а) Сцепление

Сцепление служит для кратковременного отсоединения двигателя от трансмиссии и плавного соединения их вновь, а также для предохранения двигателя и трансмиссии от перегрузок.

Рис. 9. Схема сцепления

Кратковременно разъединить двигатель от трансмиссии нужно при трогании с места, переключении передач, резком торможении. После каждого разъединения двигатель и трансмиссия должны соединяться плавно, без ударных нагрузок. Принцип действия сцепления основан на использовании сил трения, возникающих между дисками. Если к маховику двигателя прижать пружинами ведомый диск, установленный на первичном валу коробки передач, то за счет сил трения можно передавать крутящий момент с двигателя на коробку передач. При разъединении между собой дисков с помощью рычагов и деталей привода (педали, тяги и вилки) передача крутящего момента прекращается. В сжатом состоянии диски могут проскальзывать относительно друг друга, что позволяет плавно включать сцепление и предохраняет двигатель и трансмиссию от перегрузок.

У автомобиля ЗИЛ-131 (и ЗИЛ-130) сцепление сухое, однодисковое, с периферийным расположением нажимных пружин, с гасителем крутильных колебаний и механическим приводом. Сцепление расположено в чугунном картере, который снизу закрывается крышкой. Рассматриваемое сцепление имеет такое же устройство, как и сцепление автомобиля ГАЗ-66, отличается лишь некоторыми особенностями. Кожух и нажимной диск соединяются между собой четырьмя парами упругих пластин. Фрикционные накладки ведомого диска приклепываются с двух сторон непосредственно к стальному разрезному диску. Гаситель крутильных колебаний состоит из двух дисков, приклепанных вместе с маслоотражателями к ступице, шестнадцати фрикционных пластин, приклепанных вместе с кольцом к стальному разрезному диску, и восьми пружин, вставленных в окна дисков гасителя, кольца и разрезного диска. Ступица ведомого диска несимметрична, ее удлиненная часть устанавливается в сторону маховика. Нажимное усилие создается шестнадцатью пружинами. Рычагов выключения четыре. К приводу выключения относятся педаль с оттяжной пружиной, вал педали с опорным кронштейном и рычагом, регулировочная тяга с пружиной, вилка выключения сцепления с валом и рычагом. При работе сцепления крутящий момент передается от кожуха к нажимному диску через упругие пластины, а с маховика и нажимного диска на ведомый диск за счет сил трения. При выключении сцепления упругие пластины позволяют диску перемещаться в осевом направлении.

б) Раздаточная КПП

Раздаточная коробка служит для распределения крутящего момента между ведущими мостами, она позволяет также увеличивать крутящий момент, а на автомобилях ГАЗ-66 и ЗИЛ-131 включать и выключать передний мост. Раздаточные коробки устанавливаются в трансмиссиях автомобилей со всеми ведущими колесами. Раздаточная коробка автомобиля ГАЗ-131 двухступенчатая, передаточные отношения: на первой передаче 1,982, на второй — 1,0. Крепится коробка к поперечине и кронштейну рамы на четырех резиновых подушках. Она состоит из картера с крышками; первичного вала с шестерней и подшипниками; промежуточного вала с шестернями и подшипниками; вала привода заднего моста с шестерней и подшипниками; вала привода переднего моста с шестерней и подшипниками; механизма управления коробкой. Картер чугунный, неразъемный, в его задней стенке имеется контрольно-заливное отверстие, закрываемое пробкой; сливное отверстие находится внизу картера. На задней крышке имеется сапун. Каждый вал раздаточной коробки вращается на двух подшипниках. Задней опорой первичного вала является роликовый подшипник, установленный в расточке вала привода заднего моста; остальные подшипники валов шариковые. В крышках подшипников ведущего вала, валов привода переднего и заднего мостов установлены сальники. На шлицах первичного вала установлена шестерня включения первой и второй передач, на промежуточном валу расположены шестерня первой передачи и шестерня включения переднего моста; эта шестерня находится в постоянном зацеплении краем зубьев с шестерней вала привода заднего моста и может перемещаться в осевом направлении. Шестерня изготовлена заодно с валом и имеет кроме наружных зубьев внутренний зубчатый венец. На валу привода заднего моста установлена ведущая шестерня привода спидометра; ведомая шестерня привода спидометра находится в крышке.

Механизм управления раздаточной коробкой состоит из двух рычагов, двух тяг, двух штоков с вилками, двух фиксаторов, замкового устройства.

Замковое устройство исключает возможность включения первой передачи при выключенном переднем мосте или выключения переднего моста при включенной первой передаче. Такое устройство состоит из двух плунжеров и пружины. Шток включения переднего моста имеет два углубления, причем углубление, соответствующее выключенному мосту, меньше по величине. Когда плунжер находится в большем углублении штока (мост включен), второй шток можно перемещать для включения любой передачи. Если плунжер окажется в меньшем углублении (мост выключен), переместить шток можно только в сторону включения второй передачи. Если попытаться переместить шток в сторону включения первой передачи, плунжеры упрутся друг в друга и не позволят переместить шток. Аналогично при включенной первой передаче плунжеры не дают возможности переместить шток и выключить передний мост.

Работа раздаточной коробки заключается в следующем. Для включения прямой передачи водитель через механизм управления перемещает шестерню, и она соединяется с зубчатым венцом шестерни. При выключенном переднем мосте крутящий момент передается напрямую с ведущего вала на вал привода заднего моста. На прямой передаче водитель с помощью рычага может включить передний мост, перемещая шестерню назад и соединяя ее с шестерней. Крутящий момент будет передаваться напрямую на вал привода заднего моста и через шестерни, и на вал привода переднего моста. При включении первой передачи шестерня перемещается вперед и соединяется с шестерней. Крутящий момент передается с ведущего вала через шестерни и на промежуточный вал, через шестерни — на вал привода заднего моста, через шестерни и — на вал привода переднего моста. На обеих передачах при включенном переднем мосте крутящий момент в раздаточной коробке распределяется пропорционально нагрузкам, приходящимся на мосты.

в) Управляемые мосты

Главная передача двойная, одна пара — конические шестерни со спиральными зубьями, вторая пара — цилиндрические шестерни с косыми зубьями, общее передаточное число — 7,33.

Рис. 10. Схема главной передачи

Главные передачи среднего и заднего мостов одинаковы по устройству и расположению, их картеры крепятся к балкам мостов горизонтальными фланцами. Главная передача переднего моста имеет такое же устройство, но крепится к балке моста вертикальным фланцем. Главная передача состоит из картера с крышкой, первичного вала с конической шестерней и подшипниками, ведомой конической шестерни, ведущей цилиндрической шестерни с валом, ведомой цилиндрической шестерни.

Картер крепится к балке моста болтами; два из них расположены внутри картера (доступ к ним может быть осуществлен через боковую крышку). Заливное отверстие, закрываемое пробкой 5 (рис. 10), у картеров среднего и заднего мостов находится сверху, сливное отверстие с пробкой 1 находится в картере моста, пробка дополнительного сливного отверстия 4 имеется в картере главной передачи. Проверка уровня масла осуществляется при помощи специального указателя 7, имеющегося в наборе инструмента водителя; этот указатель вставляется в отверстие под один из болтов крепления картера главной передачи к балке моста. Уровень масла при заливке можно проверять также через контрольное отверстие 3, которое имеется в картере моста. Вентиляция картера осуществляется через сапун. У переднего моста контрольно-заливное отверстие находится в крышке, а сливное — в нижней части балки моста. Первичный вал вращается на одном роликовом цилиндрическом и двух конических подшипниках. Между фланцами стакана подшипников и картером устанавливаются металлические прокладки. Между внутренними кольцами конических подшипников помещаются две регулировочные шайбы. Передний конец вала уплотняется сальником, задний конец ведущего вала у среднего моста уплотняется сальником и маслосгонной шайбой. Ведущая коническая шестерня установлена на шлицах вала. Ведомая коническая шестерня установлена на валу ведущей цилиндрической шестерни на шпонке. Ведущая и ведомая конические шестерни подбираются на заводе в комплекте и при необходимости их меняют вместе.

г) Ходовая часть

Рама - является основанием для крепления агрегатов, механизмов и кузова автомобиля.

Рама грузового автомобиля состоит из двух продольных балок— лонжеронов и нескольких поперечин. Элементы рамы изготовляются штамповкой и соединяются между собой заклепками. Лонжероны по своей длине имеют неодинаковое сечение; в средней части, а у трехосных автомобилей и в задней, они имеют большую высоту. Поперечины изготовлены такой формы, которая обеспечивает крепление к раме соответствующих механизмов.

В передней части рамы к лонжеронам крепятся буфер и буксирные крюки. Автомобили ЗИЛ на переднем буфере имеют откидывающуюся подножку. На задней поперечине устанавливаются буксирное устройство и съемные упругие буферы. На автомобилях ЗИЛ на задней поперечине имеются по два рым-болта для крепления аварийных цепей прицепа.

Буксирное устройство состоит из крюка с защелкой, резинового буфера с упорными шайбами, корпуса с кронштейном и колпаком. Защелка крюка удерживается в закрытом или открытом положениях собачкой. Для устранения самопроизвольного расцепления в отверстия защелки и собачки вставлен шплинт, прикрепленный к крюку на цепочке. Смазка трущихся поверхностей осуществляется через пресс-масленку.

Основными неисправностями рамы являются ослабление заклепок, появление в раме трещин и изломов. Ослабленные заклепки обнаруживаются по дребезжащему звуку, который они издают при простукивании молотком. Трещины и изломы определяются внешним осмотром. Ослабевшие заклепки следует заменить новыми или вместо них поставить болты с пружинными шайбами.

Вследствие высокой прочности и жесткости рама особого технического обслуживания не требует. Необходимо ежедневно очищать ее от грязи и пыли (снега), производить мойку. При ТО-1 проверяют состояние заклепочных соединений и целостность отдельных элементов рамы. Необходимо следить за состоянием окраски рамы и своевременно подкрашивать места, где окраска нарушена.

Балки мостов служат для восприятия вертикальных, продольных и поперечных усилий, действующих на колеса. Балки ведущих мостов пустотелые, внутри них устанавливаются главные передачи, дифференциалы и полуоси. У автомобиля ЗИЛ-131 балки состоят из двух штампованных половин, соединенных электросваркой. В средней части балка моста имеет кольцевой поясок для крепления картера главной передачи, а с противоположной стороны приварена глухая крышка. На балках средних и задних мостов автомобиля ЗИЛ-131 имеются кронштейны для установки рессор и крепления реактивных штанг подвески. Торцы балок среднего и заднего мостов ЗИЛ-131 заканчиваются фланцами, к которым крепятся шпильками цапфы и опорные диски тормозных механизмов. Балки передних мостов автомобиля ЗИЛ-131 заканчиваются фланцами, к которым крепятся шаровые опоры поворотных кулаков. Поворотные кулаки обеспечивают возможность поворота передних управляемых колес. Каждый поворотный кулак состоит из шаровой опоры с двумя шкворнями и подшипниками, корпуса с крышками, поворотной цапфы и уплотнения. Шаровая опора крепится шпильками к балке моста. В нее запрессованы и обварены два шкворня, на которых установлены конические подшипники; наружные кольца подшипников расположены в расточках корпуса кулака. Подшипники закрываются крышками, под которые подложены металлические прокладки. В верхнюю крышку ввернута пресс-масленка для смазки верхнего подшипника шкворня. В шаровой опоре автомобиля ЗИЛ-131 имеется контрольная пробка. С внутренней стороны к корпусу поворотного кулака крепится цапфа, а со стороны шаровой опоры — уплотнение. Установка шкворней с наклоном повышает устойчивость и облегчает управление автомобилем.

Конструкция поворотных кулаков обеспечивает также развал передних колес на угол до 1°. Развал достигается тем, что оси поворотных цапф наружными концами наклонены вниз. Развал колес уменьшает усилие, необходимое для поворота автомобиля, разгружает наружный подшипник ступицы колеса, способствует равномерному износу шин. Углы развала колес и наклона шкворней на грузовых автомобилях не регулируются. Передние колеса, установленные с развалом, стремятся катиться по расходящимся окружностям, что привело бы к их проскальзыванию относительно дороги и быстрому износу шин. Чтобы не допустить этого, передние колеса устанавливаются со схождением.

Колеса автомобиля обеспечивают его поступательное движение, а также частично смягчают толчки и удары, возникающие при движении по неровностям дороги.

На грузовом автомобиле ЗИЛ-131 применяются дисковые колеса с разъемным ободом. Шины у ЗИЛ-131 регулируемого давления, причем на передних колесах они одинарные, на задних — сдвоенные.

Автомобильное колесо состоит из ступицы, диска, обода, пневматической шины и деталей крепления шины. Ступица вращается на цапфе на двух конических подшипниках, которые фиксируются гайкой, замочной шайбой и контргайкой. Смазка, закладываемая в подшипники, удерживается сальниками.

Диск и обод изготовляются штамповкой и сварены между собой в неразборную конструкцию. Диск крепится к шпилькам ступицы колеса гайками, имеющими коническую поверхность; гайки колес левой стороны с левой резьбой, для правой стороны — с правой резьбой. У сдвоенных колес диск внутреннего колеса крепится к ступице колпачковыми гайками с внутренней и наружной резьбой, а диск наружного колеса — гайками с конусом.

У автомобиля ГАЗ- шипа на ободе удерживается съемным бортовым и распорным кольцами, бортовое кольцо крепится к диску шпильками и гайками. На автомобилях ЗИЛ-131 прежних лет выпуска шина крепилась на ободе бортовым, распорным и посадочным кольцами. У новых автомобилей этой марки шина крепится двумя съемными бортовыми и одним разрезным замочным кольцом. На автомобиле ЗИЛ-131 колеса вместе с шинами подвергаются балансировке, в результате чего на колеса устанавливаются балансировочные грузики. В случае разборки и последующей сборки такого колеса шину, балансировочные грузы и другие детали нужно установить на те же места, которые они занимали до разборки, по меткам, нанесенным до разборки.

д) Тормозная система

Любая тормозная система состоит из одного или нескольких тормозных механизмов, тормозного привода и источника энергии. Тормозным механизмом называется устройство, предназначенное для непосредственного создания и изменения искусственного сопротивления движению автотранспортного средства. Тормозным приводом называется совокупность устройств, предназначенных для передачи энергии источника к тормозным механизмам и управления этой энергией в процессе ее передачи, с целью осуществления регулирования интенсивности торможения. Источником энергии называется совокупность устройств, предназначенных для обеспечения тормозной системы энергией необходимой для управления тормозными механизмами. Понятие источника энергии в достаточной степени условно. Ясно, что компрессор, являющийся источником энергии в пневматических тормозных системах, на самом деле всего лишь преобразует энергию вращения коленчатого вала двигателя в энергию сжатого воздуха. У многих автомобилей в качестве источника энергии тормозных систем используется мускульная сила водителя. Иногда применяется несколько источников энергии. Так на некоторых легких автомобилях источником тормозной энергии служат мускульная сила водителя и двигатель, обеспечивающий разряжение в вакуумном усилителе.

Тормозные системы (тормозное управление) служат для снижения скорости движения вплоть до полной остановки, а также для удержания на месте неподвижно стоящего автомобиля. Каждая тормозная система состоит из тормозных механизмов колес и тормозного привода. Тормозные механизмы непосредственно осуществляют торможение вращающихся колес. Тормозной привод обеспечивает передачу усилия от органов управления к тормозным механизмам с заданной интенсивностью.

Типовые схемы тормозных механизмов приводятся на рис. 4.1. С катящимся колесом жестко связан барабан. При нажатии на педаль тормоза под действием разжимного устройства к барабану 2 прижимаются тормозные колодки 1 с прикрепленными к ним фрикционными накладками. Колодки шарнирно крепятся (в тт. O1 и 02) к неподвижному суппорту; суппорт 22 (рис. 4.2) жестко крепится к цапфе 25 моста. Колодки 1 (рис. 4.1) поворачиваются на опорах O1 и О2 под действием разжимных устройств 3, в качестве которых, как правило, используются разжимные кулаки или гидравлические цилиндры с поршнями. Для возвращения колодок в исходное положение (при растормаживании) служат оттяжные пружины 4. При нажатии на педаль тормоза колодки тормозных механизмов прижимаются к барабанам колес, в результате, на колесе образуется внутренний тормозной момент Мт (рис. 4.1, д), с которым оно действует на дорогу. Реакция со стороны дороги (тормозная сила) в виде сопротивления движению Рт уменьшает скорость автомобиля за счет сил трения, преобразуется в тепло и рассеивается. Об эффективности действия тормозных систем судят по величине тормозного пути автомобиля и замедлению.

Величина установившегося замедления составляет для грузовых автомобилей и автопоездов, как правило, не более 4 м/с , тормозного пути — не более 23—25 м.

Тормозной привод служит для передачи усилия, прикладываемого водителем к педали или рычагу, к тормозным механизмам или для управления посторонним источником энергии, приводящим в действие тормозные механизмы.

Совокупность тормозных систем автотранспортного средства называется тормозным управлением. Полная структурная схема тормозного управления современного автомобиля показана на рис.11 Как видно из схемы, тормозное управление составляют четыре тормозные системы:

- рабочая тормозная система, предназначенная для регулирования скорости автотранспортного средства в любых условиях движения;

- запасная тормозная система, которая предназначена для торможения автотранспортного средства в случае отказа рабочей тормозной системы;

- стояночная тормозная система, предназначенная для удержания автотранспортного средства неподвижным относительно опорной поверхности;

- вспомогательная тормозная система, предназначенная для длительного поддержания скорости автомобиля постоянной при движении его на затяжных спусках с целью снижения нагрузки на тормозные механизмы рабочей тормозной системы.

Рис. 11 Схема системы тормозного управления

Согласно отечественному стандарту и международным правилам, автотранспортные средства в обязательном порядке должны иметь тормозное управление, состоящее как минимум из рабочей, запасной и стояночной тормозных систем.

Вспомогательная тормозная система обязательна для автобусов полной массой свыше 5 т и грузовых автомобилей полной массой свыше 12т.

Тормозное управление должно обеспечивать высокую эффективность торможения, т.е. минимальный тормозной путь или максимальное установившееся замедление, сохранять устойчивость автомобиля при торможении, не создавать органолептических явлений (слуховых, обонятельных).Основные элементы (тормозная педаль и ее крепление, главный тормозной цилиндр, тормозной кран и др.) должны иметь гарантированную прочность, не должны выходить из строя на протяжении гарантированного ресурса. Сложность и дороговизна полностью автономных тормозных систем заставила допустить применение в них общих элементов. Чаще всего это тормозные механизмы и источники энергии. Однако в любом случае на автотранспортном средстве должно быть не менее двух независимых органов управления разных тормозных систем. Усилие на тормозной педали должно лежать в пределах 500-700Н, а ее ход 80-180 мм, а усилие на рычаге привода стояночной тормозной системы 400-700Н. Водитель должен иметь возможность управлять тормозными системами со своего рабочего места, контролируя хотя бы одной рукой рулевое управление.

На легких автотранспортных средствах обычно запасная тормозная система выполняется в виде контуров рабочей системы, и естественно, имеет общие с ней элементы, включая орган управления. Стояночный же тормоз имеет свой собственный орган управления и привод, а иногда и свой тормозной механизм (так называемый «центральный» или «трансмиссионный» тормоз). У современных тяжелых автомобилей, наоборот, объединяются запасная и стояночная тормозные системы. Они имеют общий орган управления в виде ручного крана. Тормозные механизмы всех тормозных систем, кроме вспомогательной, должны быть фрикционными и иметь роторные части, постоянно и жестко связанные с колесами автотранспортного средства при помощи деталей, поломки которых в процессе нормальной эксплуатации были бы исключены.

Министерство образования Российской Федерации

Уральский институт подготовки и повышения

квалификации кадров лесного комплекса

Факультет среднего профессионального образования

Контрольная работа

по предмету «Автомобили»

Раздел: Устройство автомобилей

специальность 1705 «Техническое

обслуживание и ремонт автомобильного

транспорта»

Студент группы

Преподаватель

г. Екатеринбург

2009 г.